МосЦКБА представляет новую концепцию конструкции магистрального шарового крана, реализация которой позволит повысить надежность газотранспортной системы при одновременном снижении затрат на ее обслуживание.

В психологии паттерн (шаблон, стереотип) — это устоявшаяся в сознании модель поведения и реакций на определенные события и обстоятельства. В технике — повторяющиеся типовые конструктивные решения.

Разрыв шаблона- прерывание привычного паттерна до того как он завершится, неожиданный ход в привычном алгоритме решения задачи.

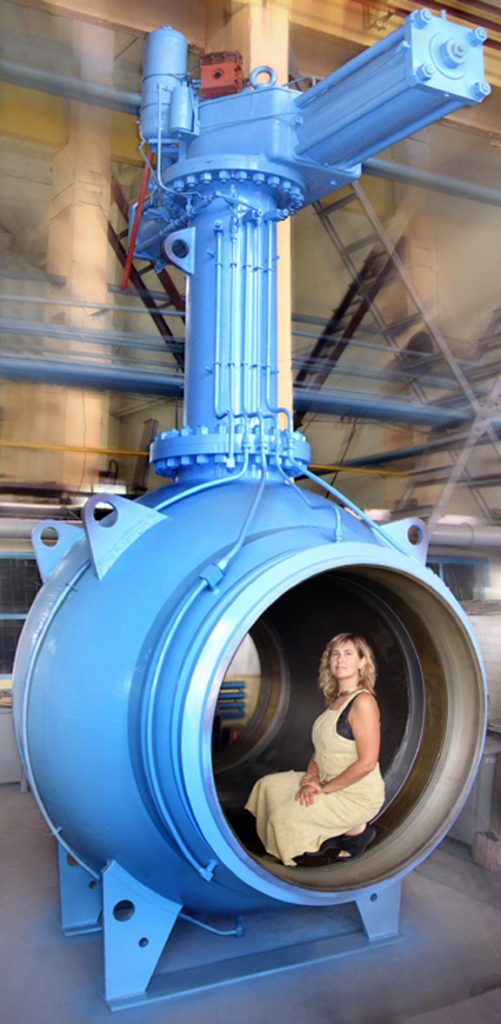

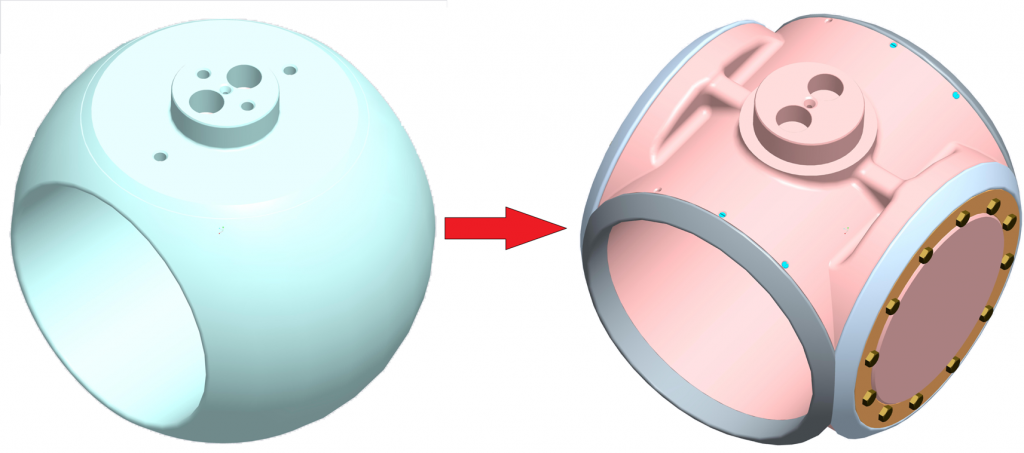

Шаровые краны, имея короткую историю, которая фактически насчитывает чуть более полусотни лет, прочно вошли в нашу жизнь и стали чуть ли не основным типом запорной арматуры, серьезно потеснив клиновые задвижки и клапана. Эволюционный скачок в развитии трубопроводной арматуры, вынесший на вершину технического прогресса шаровые краны, пришелся на начало 80-х годов и был обусловлен, с одной стороны, началом широкого использования при механической обработке станков с ЧПУ, а с другой стороны — появлением на рынке таких уплотнительных материалов как фторопласт и полиуретан. Сегодня высокоточное оборудование на ведущих предприятиях отрасли позволяет создавать действительно уникальные шаровые краны с диаметром условного прохода до 1400 мм (см. рис.1) и обладающие такими качествами как высокая герметичность, быстродействие, отсутствие застойных зон, малое гидравлическое сопротивление, удобный монтаж, низкая стоимость обслуживания.

Этот перечень достоинств шаровой арматуры давно всем знаком и привычен, так как о нем не устают напоминать менеджеры различных компаний, предлагая свою продукцию. Сегодня этот перечень стал аксиомой, не требующей доказательств и подавляющим большинством специалистов воспринимается как такой себе технический «паттерн» (шаблон), который подразумевает, что его нужно повторять, не ставя под сомнение. Но творческий коллектив МосЦКБА не привык «плыть по течению», и в очередной раз на станицах журнала «Арматуростроение» вносит в привычную расстановку вещей новые акценты, демонстрируя практическую пользу от реализации неординарных решений.

Действительно, сегодня научно-технический прогресс позволил создать шаровые краны, обладающие всеми вышеперечисленными положительными качествами, что, в свою очередь, сделало реальностью появление на карте России уникальной сети газопроводов, которая как будто паутиной оплела всю европейскую часть территории страны, соединив отдаленные северные регионы с южными, а восточные — с западными. Граждане России справедливо гордятся этим народным достоянием, которое наполняет закрома государства ресурсами, повышая благосостояние каждого из них. И только специалистам, задействованным в этой сфере, достоверно известно какой дорогой ценой дается надежная и стабильная работа газотранспортной системы. Сам факт того, что всего лишь несколько предприятий в России способны изготовить магистральный шаровой кран, говорит о том, что это очень сложное, ответственное и дорогое оборудование, требующее наличия на предприятии современного станочного парка, большого количества опытных конструкторов, технологов, металлургов, термистов, контролеров и представителей многих других специальностей.

К запорным шаровым кранам на магистральных газопроводах предъявляются жесткие требования по обеспечению надежной герметизации и сохранении работоспособности в течение длительного срока. В случае аварии на магистральном газопроводе именно от работы запорных шаровых кранов зависит объем безвозвратных потерь перекачиваемого продукта и, как следствие, экологический урон, наносимый окружающей среде. Достаточно просмотреть сводки мировых СМИ, сообщающих в экстренных новостях о месторождениях нефти и газа, горящих целыми неделями. Именно утечки в трубопроводах становятся причиной огромного ущерба для окружающей среды.

Функциональным назначением любого запорного шарового крана является надежное перекрытие трубопровода, тем не менее, существует ряд причин, в результате которых он может не выполнить своей задачи и потерять герметичность:

1) Кран недозакрыт. Недозакрытие шарового затвора возникает при неправильной настройке упоров на приводе крана или неправильной настройке конечных выключателей.

2) Разрушение уплотнения шарового крана в результате трения о дефектную поверхность шаровой пробки. При нанесении на шаровую пробку хромового покрытия на неподготовленную поверхность или при нарушении технологического процесса нанесения покрытия возможно отслоение хрома. В результате этого не защищенная покрытием поверхность шаровой пробки под воздействием рабочей среды подвергается коррозии. Так как седла в шаровом кране поджаты к сферической поверхности пробки давлением рабочей среды и пружинами, то при каждом срабатывании крана в результате взаимодействия с поврежденной поверхностью происходит разрушение уплотнения.

3) Эрозионный износ уплотнений шарового затвора. Природный газ по трубопроводам часто транспортируется довольно низкого качество с наличием большого количества механических примесей и влаги. В случае недозакрытия крана, а также при медленном открытии или остановке шарового затвора в промежуточном положении, затвор выступает в роли местного сопротивления. В этом случае поток газа проходит между седлами и шаровым затвором с большой скоростью, и под воздействием абразивных частиц, находящихся в газе, происходит эрозия уплотнений седел и поверхности затвора.

4) Разрушение уплотнения шарового крана в момент его открытия в результате «взрывной декомпрессии» [3]. В случае неправильной конструкции уплотнения или неправильного подбора уплотнительного материала седел происходит вырывание сегмента уплотнения в горизонтальной плоскости крана в результате попадания рабочей среды под уплотнение, его выгибания и среза кромкой проходного отверстия шаровой пробки.

В зависимости от причины негерметичность по запорному органу шарового крана устраняется: правильной регулировкой упоров на приводе, правильной регулировкой момента срабатывания конечных выключателей, набивкой уплотнительной смазки в зону контакта уплотнения с пробкой. В последнем случае, при неэффективности набивки крана уплотнительной смазкой, кран необходимо вырезать из газопровода и ремонтировать в специализированной мастерской или на заводе-изготовителе, что влечет за собой большие материальные затраты.

Как упоминалось выше, в классической конструкции шарового крана с пробкой в опорах при низких давлениях, пока эффект самоуплотнения седла еще не работает, герметичность обеспечивается за счет прижатия уплотнения седла к сферической поверхности пробки при помощи пружин. Затем, при повышении давления в трубопроводе, к усилию пружин добавляется сила от давления рабочей среды на седло, таким образом, седло постоянно прижато к пробке и при каждом открытии или закрытии крана, уплотнения седел скользят по ее сферической поверхности. В случае же повреждений покрытия, подобного изображенному на рис. 4, мягкое уплотнения крана выйдет из строя уже после нескольких циклов «открыто-закрыто». Чтобы этого не произошло и сохранилась высокая герметичности крана, на предприятии-изготовителе производится трудоемкий процесс изготовления сферы, заключающийся в получении правильной формы и высокой чистоты поверхности шара, надежного покрытия ее износостойкими и коррозионностойкими материалами, что в итоге увеличивает стоимость готового изделия. Тем не менее, не смотря на затраты при изготовлении, в процессе эксплуатации поверхность шаровой пробки у крана, который длительное время находится в положении «закрыто», «зарастает» содержащимися в транспортируемой среде твердыми включениями, которые затем вынуждено «сдирать» уплотнение седла при каждом повороте пробки после простоя. Установка в седлах дополнительных скребков только частично решают эту проблему. В случае необратимого износа уплотнений седел надежда на решение проблемы с помощью подачи уплотнительной смазки при помощи шприцев высокого давления может не оправдаться. На практике часто смазку возможно подать только один раз, так как с течением времени она коксуется и забивает каналы, делая их непригодными для дальнейшего использования.

Для решения вышеперечисленных проблем в инжиниринговой компании ОАО «МосЦКБА» разработан принципиально новый подход к управлению шаровым краном. В основе инновации лежит принудительный отвод седел от запорного органа в момент его поворота и автоматическое поджатие седел к запорному органу после его остановки. Кран условно получил наименование «УМНОГО», чтобы подчеркнуть тот факт, что его конструкция «заботится» о сохранности уплотнения.

Цель новой разработки — при минимальных изменениях в конструкции серийных шаровых кранов в ходе внедрения инновации обеспечить:

1) Снижение стоимости крана за счет использования более простого запорного органа, для изготовления которого не требуется дорогое сферообрабатывающее оборудование, отсутствует необходимость в нанесении гальванического покрытия на всю поверхность запорного органа, имеется возможность проведения ремонта в условиях компрессорных станций и ЛПУМГ.

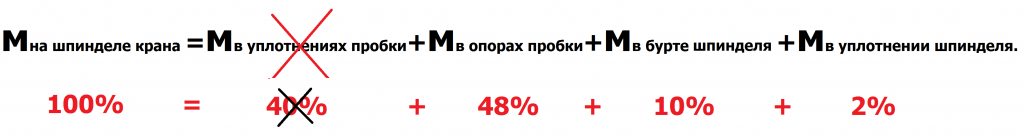

2) Снижение стоимости крана за счет снижения момента, необходимого для управления им, и использования в результате этого менее мощных и более дешевых приводов.

3) Многократное увеличение ресурса уплотнений крана и повышение его надежности.

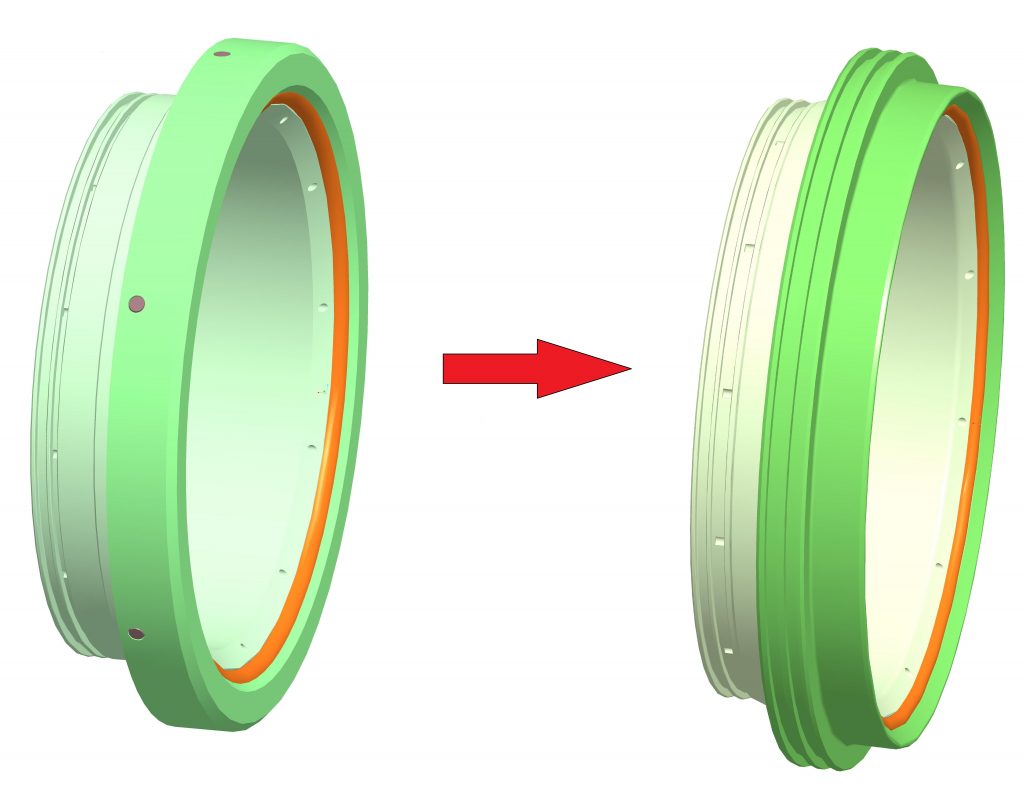

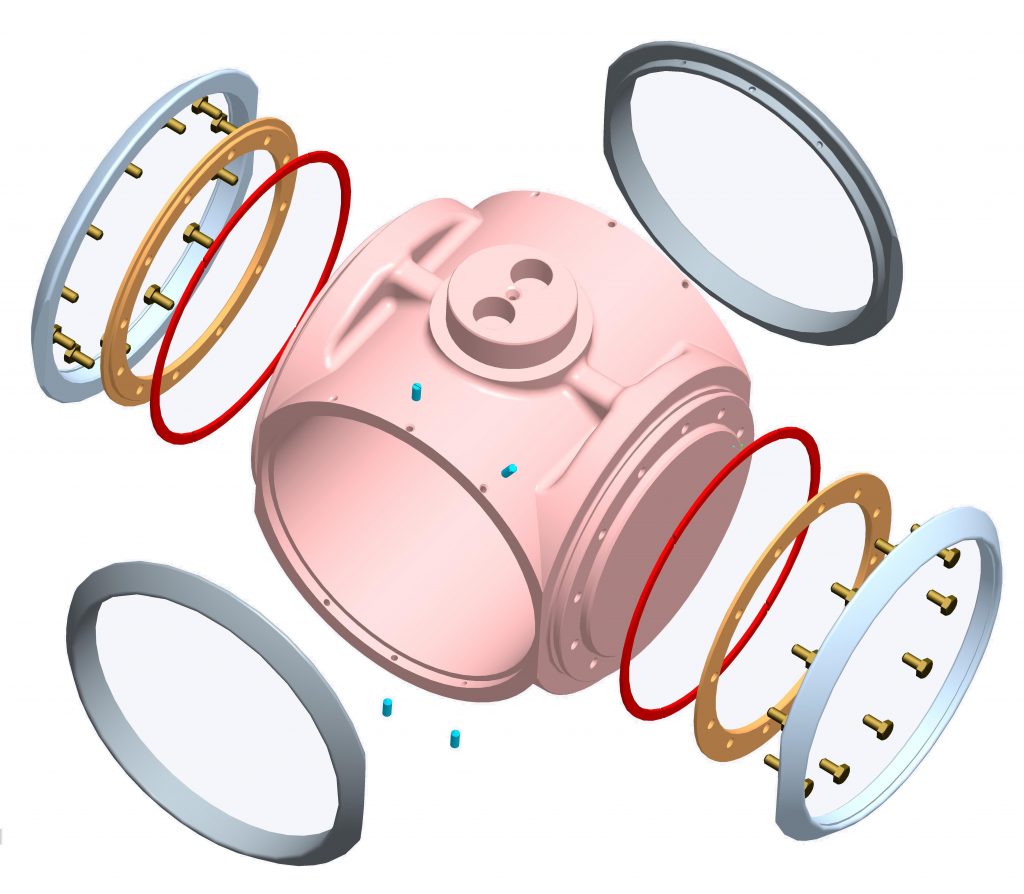

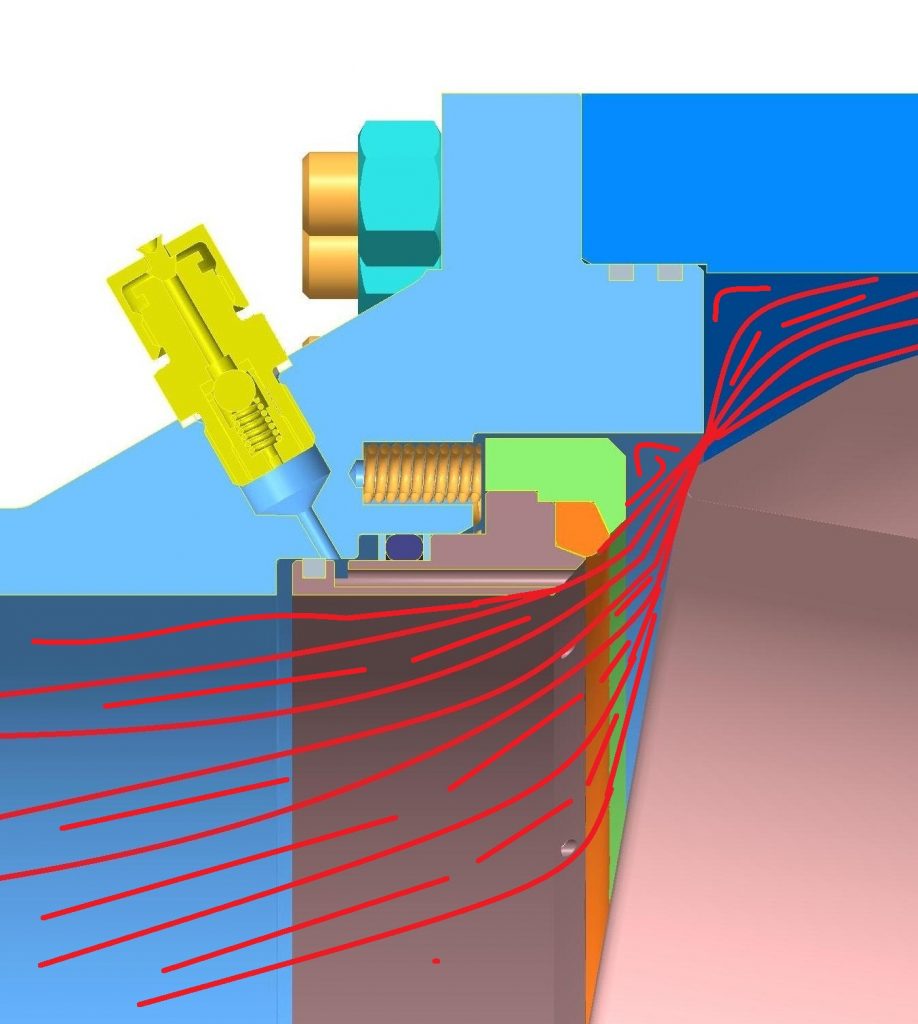

В данной статье суть доработок демонстрируется на базе классической конструкции разборного шарового крана, разработанного в соответствии с требованиями СТО Газпром 2-4.1-212-2008 «Общие технические требования к арматуре, поставляемой на объекты ОАО «Газпром». По новой концепции взамен седел шарового крана классической конструкции, выполненных в виде кольцевого поршня, в кран установлены седла в виде кольцевого двухступенчатого поршня (см. рис. 6).Седло, выполненное в виде двухступенчатого поршня, образует в патрубке крана две замкнутые полости, изменяя давление в которых, можно перемещать седло либо к запорному органу, либо от него.

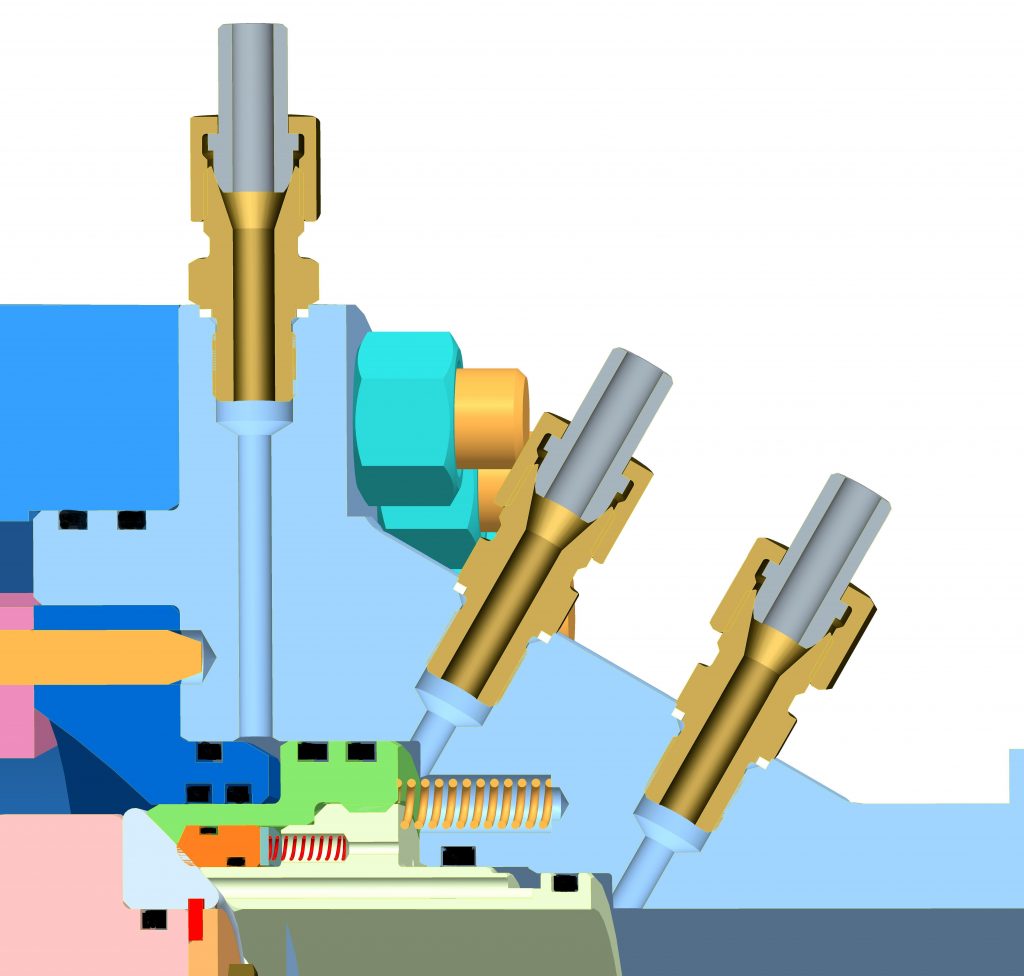

Для подвода управляющей среды к замкнутым полостям в патрубке предусмотрены каналы с фитингами. Причем из трех показанных в патрубке на рис. 7 каналов один уже имеется в серийном кране и предназначен для отбора рабочей среды для управления пневмогидроприводом.

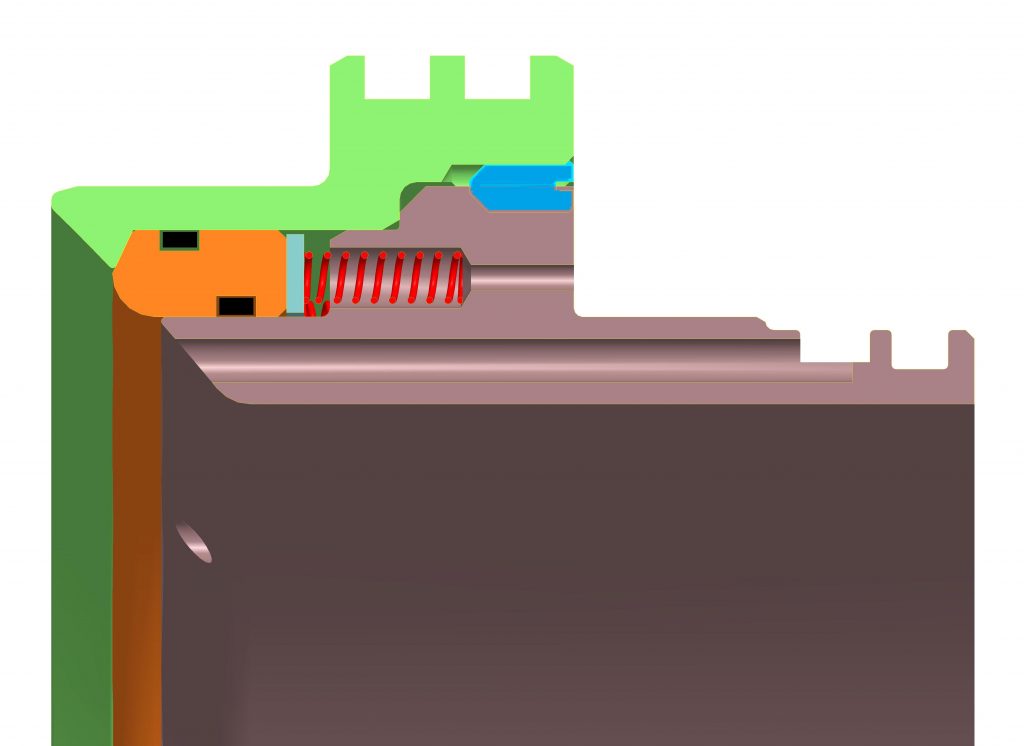

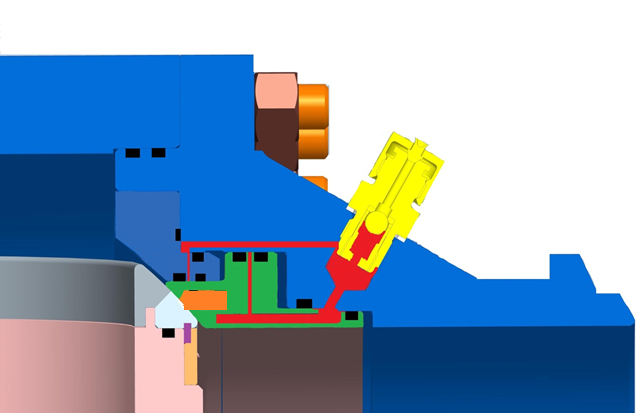

Седло новой конструкции выполнено разборным, что позволило разместить в нем подвижный уплотнительный элемент. Подвижный уплотнительный элемент предварительно поджат пружинами до упора в специальный выступ на внешней части разборного седла (защита от выдавливания), при этом у него имеется возможность свободного перемещения в седле(см. рис.8). Подвижный уплотнительный элемент по наружному и внутреннему диаметру имеет свои кольцевые уплотнения. Каналами полость, где установлен подвижный уплотнительный элемент, соединяется с одной из камер в патрубке крана.

По новой концепции, взамен запорного органа в виде сферы в шаровом кране классической конструкции, в новом кране установлен запорный орган, имеющий только кольца со сферической рабочей поверхностью (см. рис. 9). Запорный орган новой конструкции выполнен разборным с базовой центральной частью, изготовленной методом литья, которая подвергается минимальному объему мех. обработки на универсальном станочном оборудовании. На базовой части устанавливаются сменные кольца из коррозионностойкой стали (см. рис.10). Разборной запорный орган новой конструкции может быть отремонтирован в условиях КС путем простой замены колец.

«УМНЫЙ» шаровой кран имеет габаритные размеры аналогичные габаритам разборного шарового крана классической конструкции, внешним отличием является наличие дополнительных точек подвода управляющей среды в патрубках крана.

Принцип работы «УМНОГО» шарового крана:

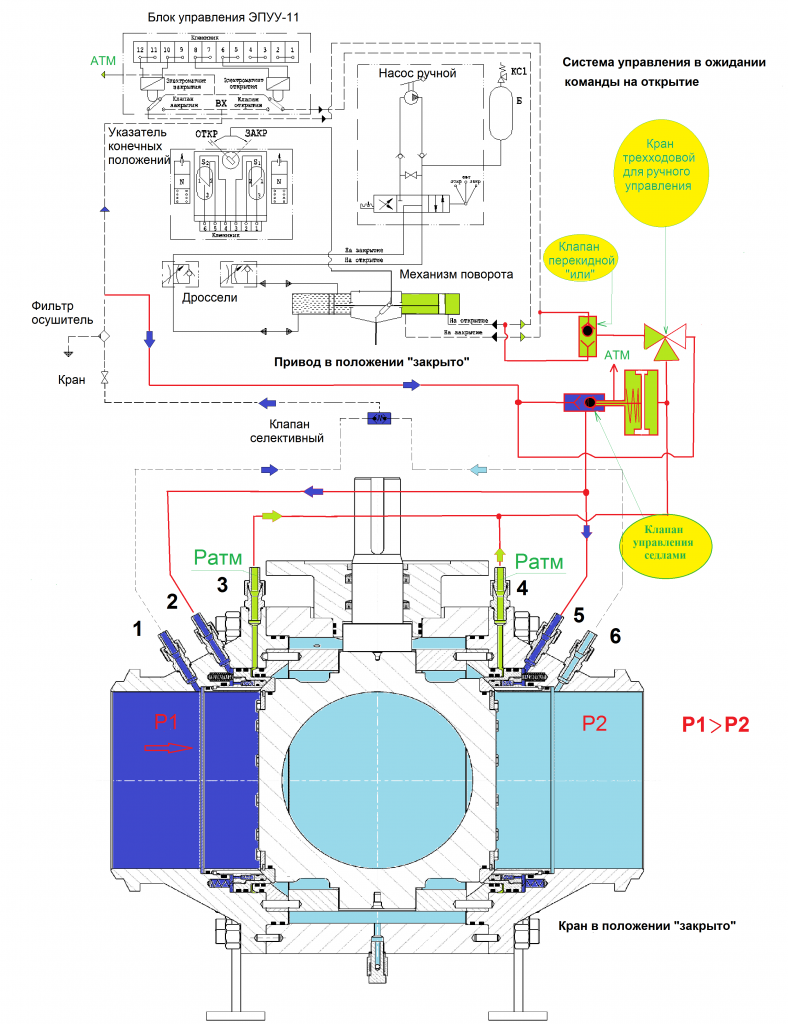

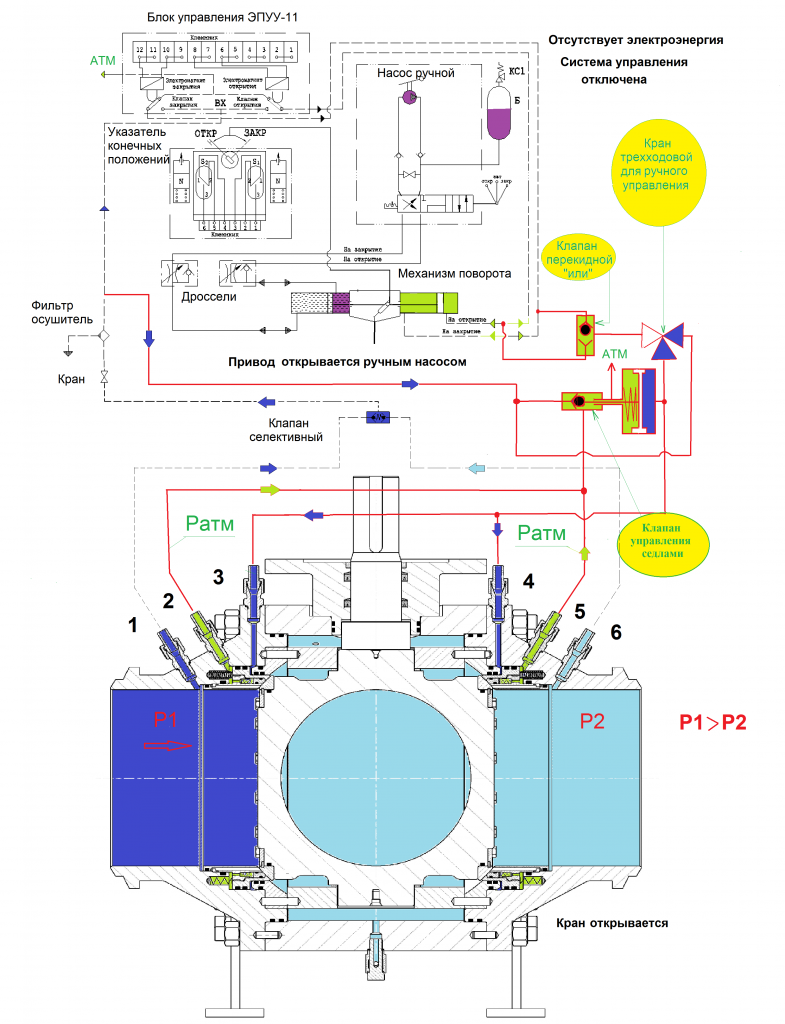

1) Кран находится в рабочем положении «закрыто» в ожидании команды на открытие (см. рис. 11).

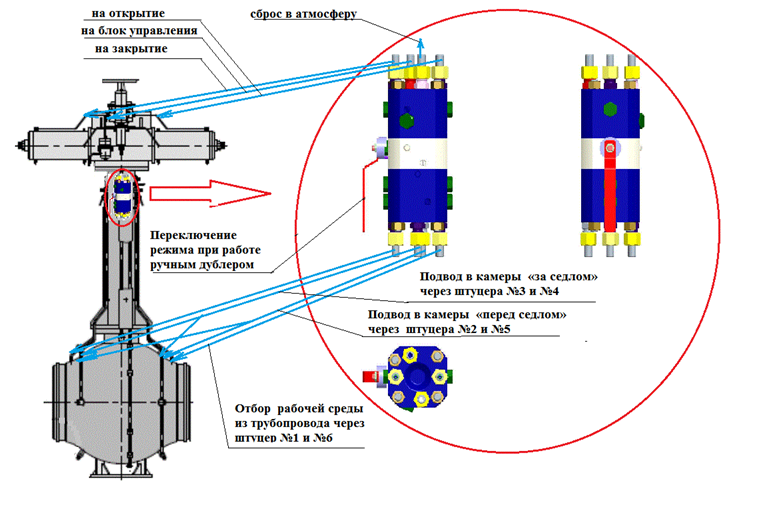

В шаровом кране из патрубков до и после запорного органа отбирается рабочая среда и через штуцер №1 и №6 поступает в селективный клапан. Селективный клапан выбирает патрубок с большим давлением рабочей среды и из него подает ее через шаровой кран и фильтр-осушитель на вход блока управления (в данном случаеЭПУУ-11). Эта часть схемы соответствует схеме серийного шарового крана. В «УМНОМ» шаровом кране дополнительно от селективного клапана рабочая среда подается на обратный клапан с подрывом и трехходовой кран ручного управления. Дальше трехходового крана ручного управления рабочая среда не поступает, так как эта линия перекрыта. Из обратного клапана с подрывом рабочая среда поступает через штуцер №2 и №5 в камеры патрубков «перед седлом». Камеры в патрубках «за седлом» соединены через штуцер №3 и №4 с поршневой полостью обратного клапана с подрывом и через трехходовой кран ручного управления и перекидной клапан — с полостями пневматического цилиндра пневмогидравлического привода. Пневматический цилиндр пневмогидравлического привода через блок управления соединен с атмосферой. Так как на седлах между камерами «перед седлом» и «за седлом» имеется перепад давления, а также под действием пружин, седла плотно прижаты к уплотнительной поверхности запорного органа, обеспечивая контакт уплотнительных поверхностей «металл по металлу». Подвижный уплотнительный элемент из полимера также поджат к уплотнительной поверхности запорного органа, обеспечивая контакт уплотнительных поверхностей «полимер по металлу». Чем выше давление в трубопроводе, тем выше сила прижатия седел и тем выше удельные давление в уплотнениях. Кран герметичен.

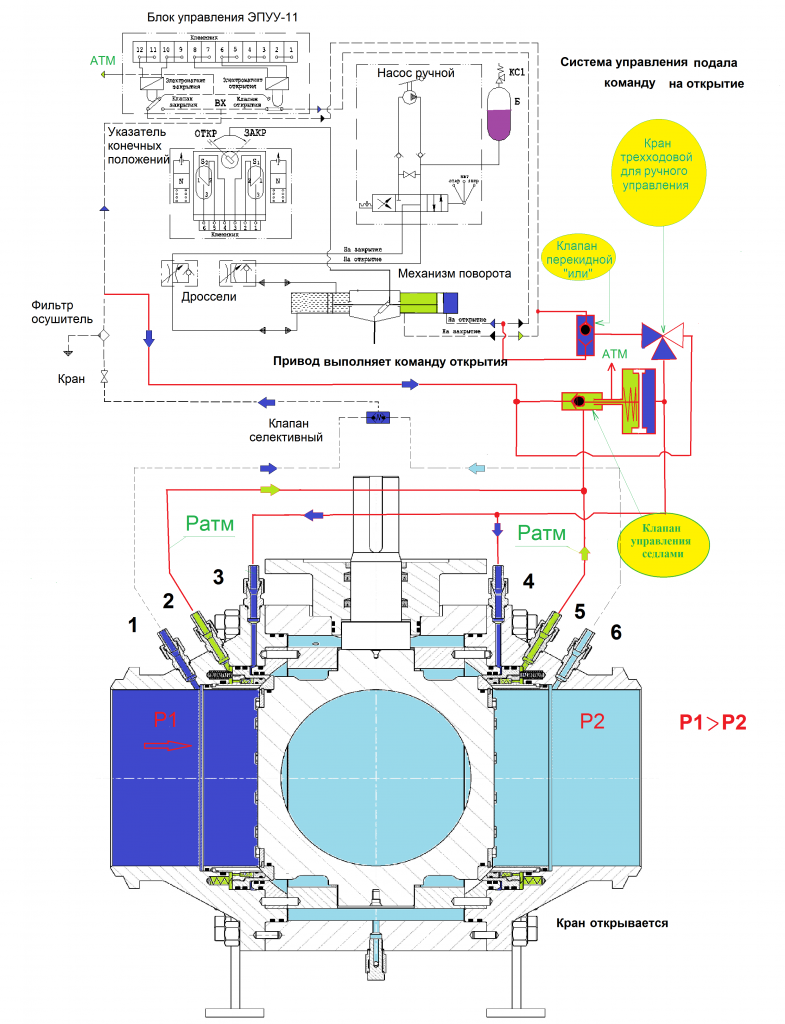

2) Кран открывается (аналогично и закрытие)(см. рис. 12).

На блок управления поступает команда «кран открыть». Электромагнит открытия открывает клапан открытия блока управления и рабочая среда со входа блока управления поступает в соответствующую полость пневматического цилиндра механизма поворота. Перекидной клапан отсекает вторую полость пневматического цилиндра механизма поворота, связанную с атмосферой, и подает рабочую среду через трехходовой кран ручного управления впоршневую полость обратного клапана с подрывом и через штуцера №3 и №4вкамеры в патрубках «за седлом». Поршень обратного клапана с подрывом перемещается, открывая сброс из корпуса клапана в атмосферу и закрывая одновременно подвод рабочей среды от селективного клапана. В результате этого рабочая среда из камер патрубков «перед седлом» через штуцера №2 и №5 сбрасывается в атмосферу. Так как на седлах между камерами «перед седлом» и «за седлом» появляется обратный перепад давления, седла, преодолевая усилие пружин, отводятся от уплотнительной поверхности запорного органа. Подвижный уплотнительный элемент из полимера также отводится от уплотнительной поверхности запорного органа и «прячется» в седле, что гарантирует защиту его уплотнительных поверхностей от повреждения дросселирующей рабочей средой в момент открытия крана (см. рис. 14). Кран открывается без трения уплотнительных поверхностей седел о поверхность запорного органа.

3)Кран открывается с помощью ручного насоса, например, при отсутствии электроэнергии (см. рис. 13).

Трехходовой кран ручного управления переводится в положение ручного управления, при котором отсекается линия на перекидной клапан и соединяется поршневая полость обратного клапана с подрывом камеры в патрубках «за седлом» через штуцера №3 и №4 с выходом селективного клапана. В этом случае рабочая среда с выхода селективного клапана подается в поршневую полость обратного клапана с подрывом и через штуцера №3 и №4 в камеры в патрубках «за седлом». Поршень обратного клапана с подрывом перемещается, открывая сброс из его корпуса в атмосферу и закрывая одновременно подвод рабочей среды от селективного клапана. В результате этого рабочая среда из камер патрубков «перед седлом» через штуцера №2 и №5 сбрасывается в атмосферу. Так как на седлах между камерами «перед седлом» и «за седлом» появляется обратный перепад давления, седла, преодолевая усилие пружин, отводятся от уплотнительной поверхности запорного органа. Подвижный уплотнительный элемент из полимера также отводится от уплотнительной поверхности запорного органа и «прячется» в седле, что гарантирует защиту его уплотнительных поверхностей от повреждения дросселирующей рабочей средой в момент открытия крана. Кран открывается без трения уплотнительных поверхностей седел о поверхность запорного органа. Рукоятка распределителя ручного насоса может быть сблокирована с рукояткой трехходового крана, что обеспечит их одновременное переключение.

Эффект от использования концепции «УМНОГО» шарового крана с управляемыми седлами:

1) В результате принудительного отвода седел от запорного органа в момент его поворота с образованием зазора Δ и их автоматического поджатия после его остановки отсутствует износ уплотнения шарового крана от трения о поверхность запорного органа, что увеличивает ресурс и надежность крана.

2)В результате отвода от уплотнительной поверхности запорного органа и вывода из потока рабочей среды подвижного уплотнительного элемента из полимера рабочая поверхность «мягкого» уплотнения защищена от эрозионного износа, что увеличивает ресурс и надежность крана.

3) В результате принудительного отвода седел от запорного органа до момента его поворота исключена вероятность разрушения уплотнительного элемента в результате эффекта «взрывной декомпрессии», что увеличивает ресурс и надежность крана.

4) В результате принудительного отвода седел от запорного органа и отсутствия силы трения в уплотнениях при повороте запорного органа снижается момент при управлении шаровым краном, что позволяет уменьшить диаметр шпинделя, подшипников, размеры присоединительного фланца под привод и уменьшить массу крана в целом, а значит и его стоимость.

5) В результате принудительного отвода седел от запорного органа и отсутствия силы трения в уплотнениях при повороте запорного органа снижается момент при управлении шаровым краном, что позволяет применить для управления краном менее мощный привод и тем самым снизить массу и стоимость крана с приводом.

6) В результате минимального объема мех. обработки, которая выполнима на универсальном станочном оборудовании, отсутствия гальванического покрытия больших поверхностей и последующей сферошлифовальной и сферополировальной операций снижается трудоемкость изготовления запорного органа, повышается ремонтопригодность, а значит, снижается как стоимость самого крана, так и затраты на его ремонт.

Описанный выше эффект от использования концепции «УМНОГО» крана с управляемыми седлами продемонстрирован на примере схемы управления крана с пневмогидроприводом, но кроме этого возможен синтез «УМНОГО» крана с системой управления пневматического привода, управляемого от отдельного источника низкого давления, электрогидропривода, электропривода. Однако, в данной статье эти варианты не описываются. так как в них присутствуют определенные особенности, которые требуют участия производителей приводов.

Уникальностью вышеописанной схемы является подключение системы управления к серийной системе управления приводом, т.е. к обычному блоку управления, что позволяет производителю крана самостоятельно выпускать подобную продукцию без привлечения сторонних организаций. Все дополнительные элементы управления могут быть изготовлены на обычном оборудовании, размещены в одном компактном коммутаторе, который может быть установлен на кране в удобном для обслуживания месте (см. рис.16). На показанных на рис.11, 12, 13 схемах управления в случае выхода из строя поршневого уплотнения, установленного на седлах «УМНОГО» крана, возможна утечка рабочей среды в атмосферу, эта проблема может быть решена применением дублирующего поршневого уплотнения, как показано на рис. 7, или набивкой уплотнительной смазки в эту зону (см. рис.15). Кроме этих вариантов, коммутатор позволяет организовать сброс возможных утечек в патрубок крана с более низким давлением рабочей среды.

Наибольший эффект предложенная ОАО «МосЦКБА» концепция «УМНОГО» крана даст при внедрении ее на цельносварных шаровых кранах DN 700-1400 PN100, так как ремонт этих кранов очень дорог и может быть выполнен только в условиях специализированного предприятия, а затраты на дополнительную трубную обвязку и коммутатор несоизмеримы с ожидаемым эффектом от снижении массы крана, привода, их стоимости и существенного продления ресурса.

ОАО «МосЦКБА» приглашает все заинтересованные стороны принять участие в практической реализации концепции «УМНОГО» крана.

1. Из рекламных материалов ПАО «Сумское НПО им. М.В.Фрунзе» г. Сумы (Украина).

2. «ДВУХПОЗИЦИОННЫЕ ШАРОВЫЕ КРАНЫ. Проектирование, изготовление и окончательные приемочные испытания. Требования ШДАГ, составленные с учетом опыта работ». Техническая встреча с российскими производителями арматуры, Москва, 24 июня 2010 г. Презентиация компании «Штокман Девелопмент АГ»

http://www.shtokman.ru/f/1/russian/requirements/Ball%20valves.%20SDAG%20requrements%20ru.pdf

3. А.А. Рязанов «Исследование явления «взрывной декомпрессии» в шаровых кранах». Вестник МГТУ им. Н.Э Баумана Сер. «Машиностроение», 2012.

_______________________________________________________