Эволю́ция техники — закономерный процесс, заключающийся в практической реализации достижений академической науки, простимулированный потребностями человечества и условиями жесткой конкуренции, причем конкуренции как внутренней — между группами людей, так и внешней — с окружающей средой. Внутренняя конкуренция может иметь религиозные, военные или коммерческие корни, это путь конфликтов, побед и поражений. Внешняя конкуренция, это преодоление или покорение окружающей среды: водной стихии, воздушного пространства, космоса, земных недр и т.д.

Все живые существа на планете Земля — дети природы и все, что мы сами создаем, так или иначе с ней связано, поэтому в начале статьи рассмотрим основные законы эволюции в живой природе и соотнесем это с эволюцией техники. Сегодня в мире принята за основу, так называемая синтетическая теория эволюции, которая представляет собой синтез теории развития видов Чарльза Дарвина и популяционной генетики [1]. Если изложить эту теорию упрощенно и кратко, то суть ее заключается в том, что главная цель всего живого — размножение, причем чем больше — тем лучше. По аналогии с рынком, у природы по сути реализуется задача создать такой товар, который будет выпускаться как можно большей серией. По ходу реализации, так называемого «основного инстинкта», рождается всегда больше особей, чем может выжить в имеющихся условиях, в результате этого начинает работать второй закон — закон естественного отбора или конкуренции, согласно которому выживают только наиболее сильные и приспособленные экземпляры. Аналогичная ситуация происходит и на рынке товаров — лучшие товары вытесняют худшие, а худших товаров всегда имеется больше, чем на данный момент требуется потребителю. В природе, победившие в жесткой борьбе более сильные особи снова возвращаются к «основному инстинкту», после чего начинает работать третий закон — закон наследственности, благодаря которому признаки, позволившие выжить особи в заданных условиях тиражируются и закрепляются в ее потомстве. То есть, потомки становятся похожими на своих сильных родителей и таким образов становятся лучше их соперников и предшественников. Этот процесс растянут во времени, но в конечном итоге он приводит к тому, что в определенной популяции остаются только приспособленные (адаптированные) к имеющимся условиям внешней среды экземпляры. Современная генетика добавила сюда еще закон мутаций, благодаря которому в результате «случайных эксцессов», подобных тем, о которых пел в своей шутливой песенке о случае в Африке Владимир Высоцкий, удается получить новые результаты, благодаря чему процесс эволюции еще больше ускоряется. Если не рассматривать религиозную версию развития человечества, то итог эволюции в живой природе, это успешная адаптация к внешней среде, а по сути — выживание. Причем, у эволюции нет ни целей, ни планов по этому поводу, это непрерывный равнодоступный всем видам процесс, причем и простым и сложным, просто у каждого свой путь и далеко не факт, что завтра он окажется правильным, такая себе «конкурентная борьба на рынке», но здесь важно подчеркнуть, если вид существует — для него этот путь на сегодняшний день является правильным. С товарами ситуация похожая — побеждают лучшие из них, но в отличии от природы человек часто вмешивается в конкуренцию, ограничивает ее с помощью стандартов и правил, лоббирует отдельных производителей по политическим или другим моментам, или просто «топит идеи» по причине тупости отдельных, наделенных властью функционеров.

Теперь вернемся к теме настоящей статьи, в которой нам будет интересна эволюция техники, а именно — эволюция трубопроводной арматуры, хотя к законам природы мы еще будем возвращаться, так как по сути развитие и «выживание» техники происходит также в условиях «естественного отбора» и для некоторых образцов оно заканчивается «вымиранием». Есть прекрасная книга Олега Николаевича Шпакова, которая так и называется: «Эволюция конструкций трубопроводной арматуры» [2], которую мы рекомендуем к прочтению всеми инженерно-техническими работниками, имеющих отношение к проектированию, изготовлению и эксплуатации трубопроводной арматуры. В настоящей статье мы поделимся своим видением на развитие только одного типа трубопроводной арматуры — запорных шаровых кранов и их возможную будущую эволюцию на объектах газотранспортной системы страны (ГТС).

Сегодня на объектах ГТС наибольшее применение получили именно шаровые краны, требования к которым подробно изложены в CТО Газпром 2-4.1-212-2008 [3]. Широкое применение шаровых кранов в ГТС обусловлено их основными преимуществами: отсутствие изменения направления движения рабочей среды в кране, низкий коэффициент гидравлического сопротивления, небольшие размеры, возможность достижения требуемой точности запорного органа на станочном оборудовании.

Шаровые краны на объектах ГТС работают в сложных условиях, которые характеризуются высоким давлением рабочей среды, высокой температурой, например после сжатия в компрессоре газоперекачивающего агрегата (ГПА) температура газа достигает 160° С, содержанием в составе природного газа агрессивных составляющих таких, как сероводород и углекислый газ. Кроме этого, в составе природного газа могут присутствовать механические примеси с размером частиц до 1 мм, которые могут вызывать эрозионный износ уплотнений и частей конструкции. Также в природном газе возможно присутствие газового конденсата, парафина, метанола, диэтиленгликоля и других примесей [4].

Учитывая сложный состав природного газа и климатические условия окружающей среды к шаровым кранам предъявляются строгие требования:

— соответствие CТО Газпром 2-4.1-212-2008, государственным стандартам, правилам безопасности в газовой отрасли и другим нормативным документам;

— герметичное перекрытие трубопровода и герметичность относительно окружающей среды, причем, герметичность и работоспособность должна сохранятся в течении продолжительного времени;

— полнопроходность конструкции.

После перечисления основных характеристик и требований к шаровым кранам, далее рассмотрим, как же эволюционировала их конструкция на объектах ГТС в последние десятилетия. Как и в живой природе, проживающие сегодня вокруг нас виды, так и в технике, эксплуатируемую сегодня трубопроводную арматуру мы склонны воспринимать «венцом эволюции». Но на самом деле, также воспринималась техника тех времен нашими предшественниками, и им 30 лет назад аналогично казалось, что именно они изобрели, изготовили и эксплуатируют настоящие «шедевры», которые почему-то сегодня нынешними технарями воспринимаются как закономерно вымершие «динозавры». Тем не менее, все эти парадоксы восприятия вписываются в законы развития техники и при более детальном изучении становятся понятными и закономерными и это понимание побуждает нас и дальше совершенствовать технику и дает уверенность в том, что нынешние передовые образцы возможно через 30 лет, также станут историей и их сменят более новые и передовые изделия, которые возможно кем-то уже сегодня проектируются.

Шаровые краны, применяемые на объектах ГТС классифицируются в зависимости от рабочего давления, диаметра прохода, вида управления и по другим признакам, но у них у всех имеется конструкция, состоящая из трех основных элементов: запорного устройства, привода и системы его управления.

Для управления шаровыми кранами ГТС сегодня преимущественно применяются поршневые приводы, это связано с тем, что для открытия или закрытия шарового крана требуется поворот запорного органа всего на 1/4 оборота, поэтому если использовать например электропривод, то потребуется применение редуктора с большим передаточным отношением. Важными достоинствами поршневых приводов всегда считались большая удельная мощность (мощность на единицу массы двигателя), возможность работы от центральной пневмомагистрали, нечувствительность к большим перепадам температур. У истоков теории пневматических систем в нашей стране стоял руководитель Института машиноведения (ИМАШ) И.И. Артоболевский. Под его руководством в 40 ‒ 60-х годах систематизировались и обобщались накопленные сведения по теории и проектированию пневмосистем. Значительный вклад в теорию и практику пневмоприводов внесли ученые Б.Н. Бежанов, К.С. Борисенко, И.А. Бухарин, А.И. Вощинин, Е.В. Герц, Г.В. Крейнин, А.И. Кудрявцев, В.А. Марутов, В.И. Мостков, Ю.А. Цейтлин и другие. К числу отрицательных качеств пневмопривода обычно относят сжимаемость среды, что значительно усложняет управление [5].

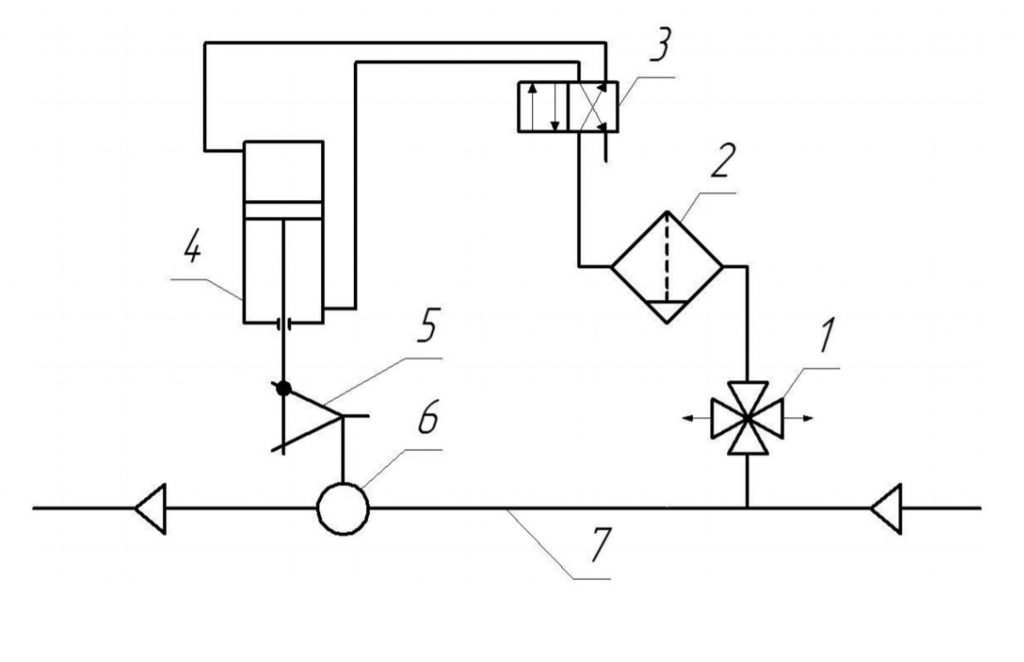

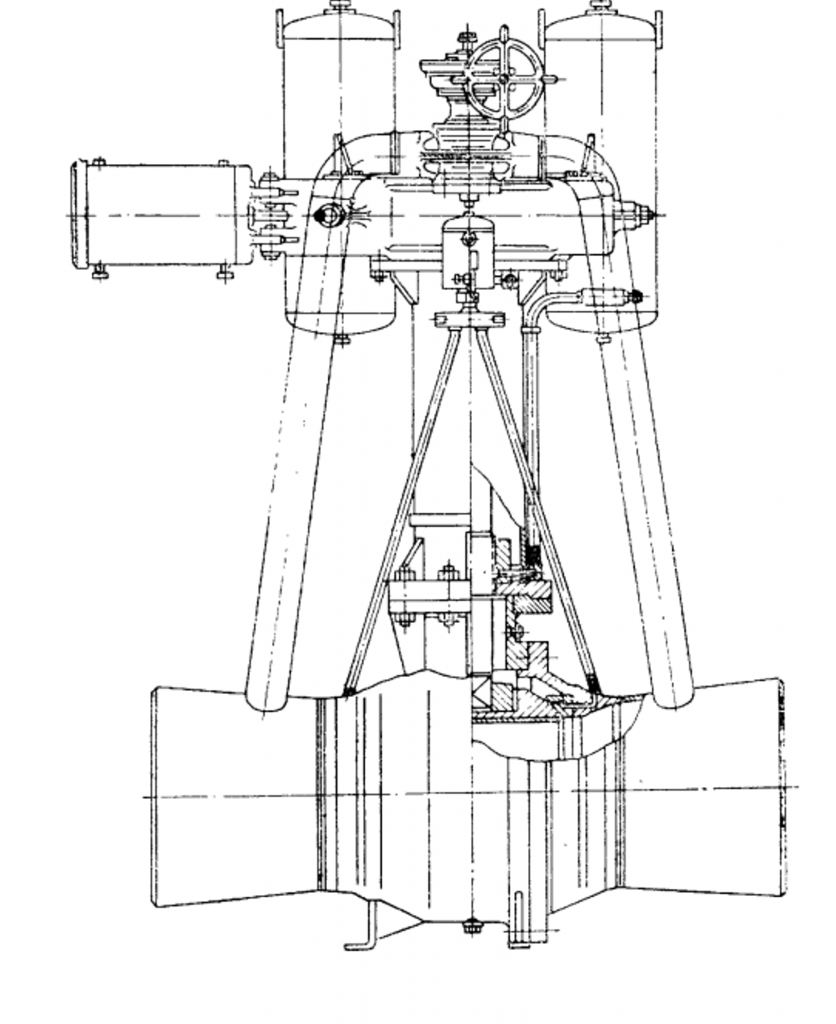

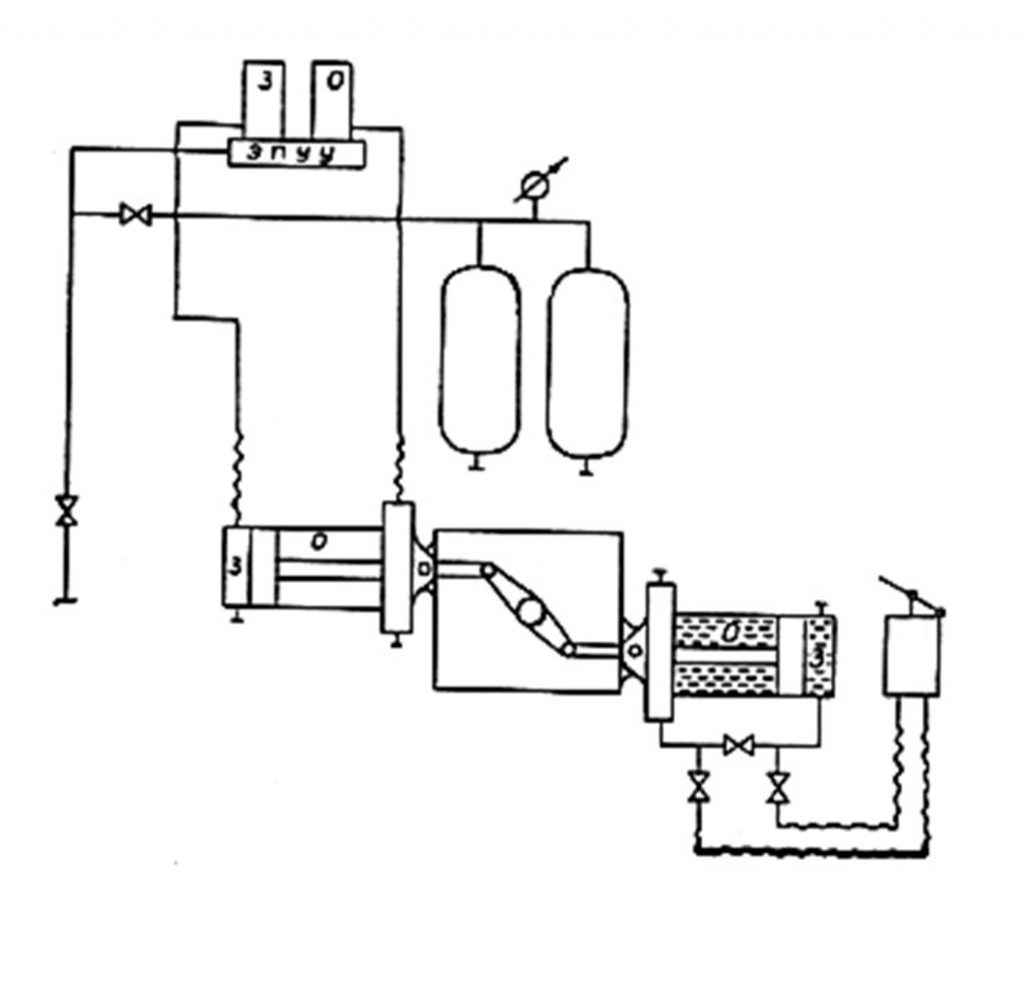

Принцип работы поршневого привода обычного запорного шарового крана ГТС заключается в следующем (см. рис. 1): взятый из трубы природный газ через селективный клапан 1 подается в систему подготовки природного газа 2, где он очищается от влаги и механических примесей и попадает в блок управления приводом 3. По команде оператора из блока управления 3 газ подается в соответствующую полость цилиндра 4, на открытие или на закрытие шарового крана 6. Казалось бы все просто, но на самом деле по ходу эволюции приводов шаровых кранов их конструкция постоянно менялась. На первых шаровых кранах отечественного производства использовалась кривошипно-шатунная передача с качающимися цилиндрами и гидравлическая система с большими емкостями для масла (см. рис. 2). В тот период, работники эксплуатирующих организаций столкнулись с серьезными проблемами в процессе обслуживания этих приводов, с основными из них мы можем познакомиться из рекомендаций по эксплуатации шаровых кранов, разработанных ВНИИГАЗ и изданных в 1992 году [6].

Так, в руководстве ИП-37-03-05.91 [6] по эксплуатации отечественных запорных кранов Ду1200 Ру64 с поворачивающимися цилиндрами и в руководстве ИП-37-04-05.91 [6] по эксплуатации отечественных запорных кранов Ду1000 Ру80 с четырьмя гидробаллонами указаны следующие недостатки:

«- предусмотренный конструкцией максимальный крутящий момент на поворотный механизм привода при давлении управляющего газа 5,5 МПа недопустимо большой, превышающий потребный для перестановки шарового затвора в 10-15 раз;

— при утрате гидрожидкости в таких приводах работа привода осуществляется без демпфирования, что приводит к быстрой перестановке шарового затвора, которая сопровождается сильным динамическим ударом поворотного механизма привода по ограничителям угла поворота и приводит к повреждению резьбы в чугунных поршнях, а следовательно, к нарушению резьбового соединения стального штока с чугунным поршнем;

— в случаях примерзания поршней (а это нередко случается при эксплуатации запорных кранов) поршни срываются с места при подаче большого давления на них, перестановка шарового затвора происходит мгновенно, а динамический удар поворотного механизма привода по ограничителям угла поворота бывает настолько сильным, что происходит срезание болтов крепления фланцевого соединения привода с колонной и мгновенный разворот привода вокруг своей оси, который может привести (и приводит) к тяжелым и смертельным случаям с обслуживающим персоналом;

— особенно опасно открытие кранов больших диаметров (Ду 700-1400) с применением пневмогидропривода без демпфирования при наличии перепада давления на шаровом затворе (что также при эксплуатации кранов имеет место).»

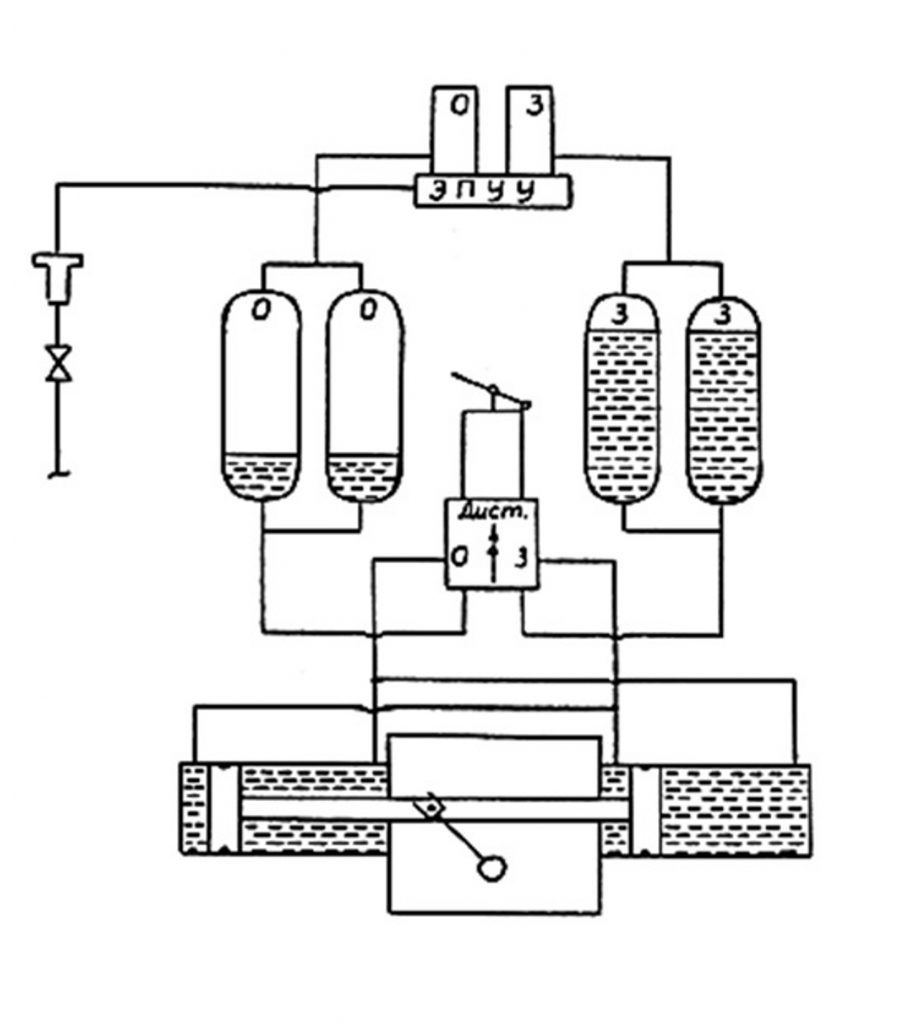

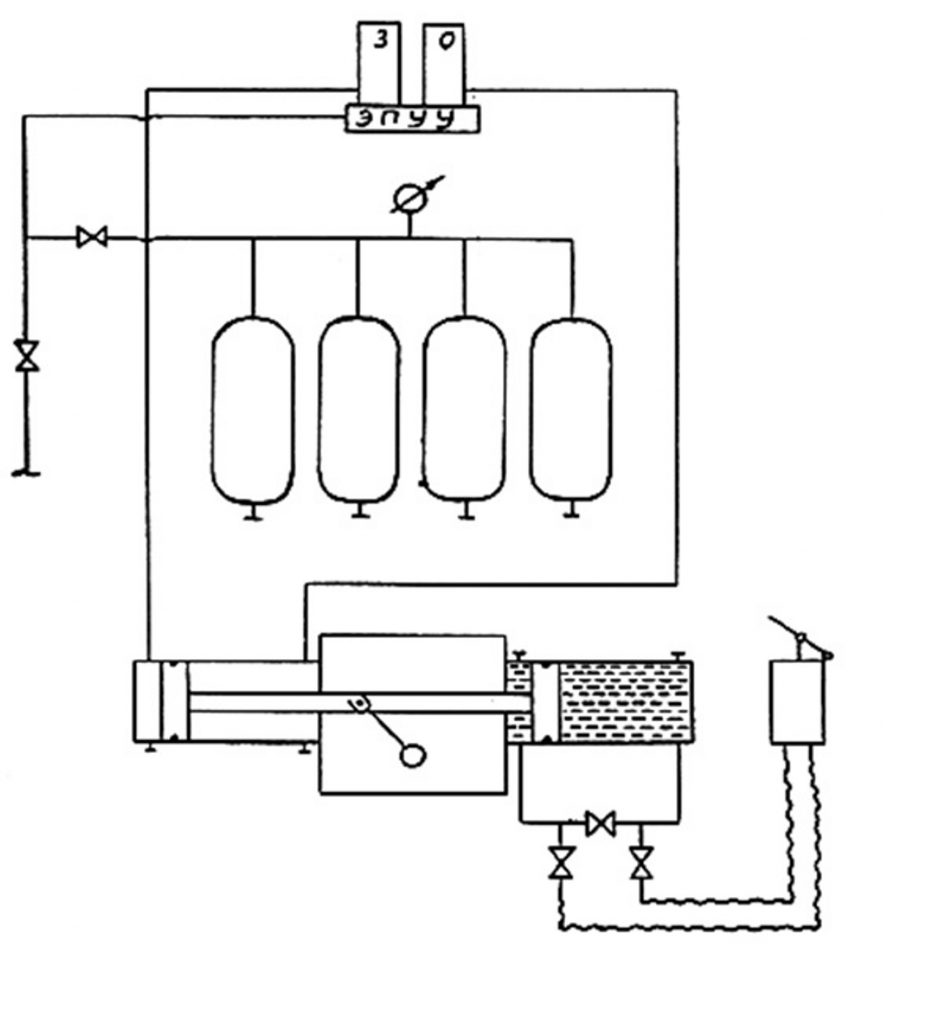

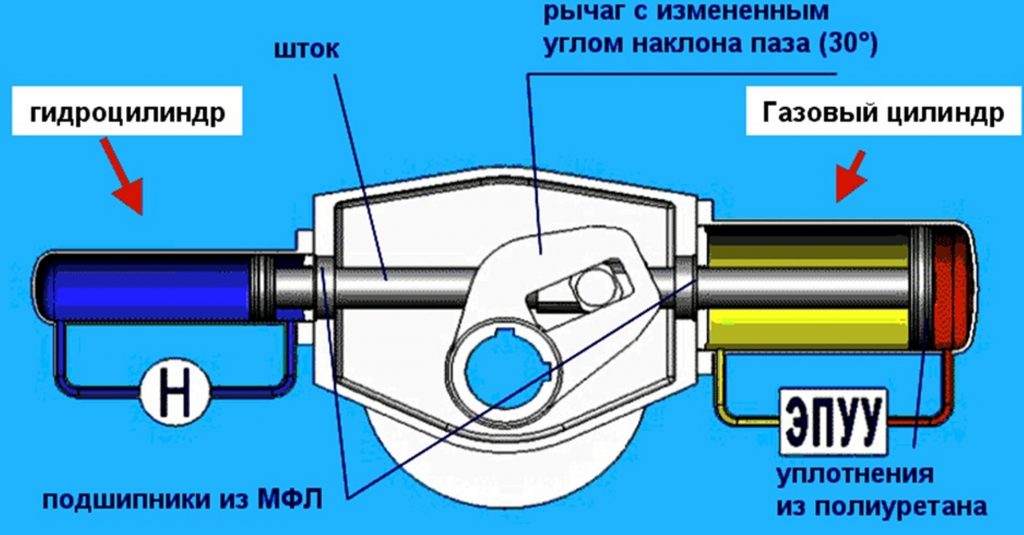

Интересно рассмотреть рекомендации, которые были даны в инструкции по изменению схем управления приводами серийных шаровых кранов (см. рис. 4, 5). Как видим из схем, еще в 1992 году специалистами было предложено в приводе разделить гидравлический цилиндр с пневматическим: гидравлический цилиндр использовать в качестве демпфера при перемещении поршня и для местного управления с помощью ручного гидравлического насоса; пневматический цилиндр — для управления с помощью газа из магистрали. Не смотря на эти предложения, благодаря внешнему вмешательству в естественный ход эволюции техники еще длительное время многими предприятиями продолжался (а некоторые и сегодня продолжают) выпуск приводов со смешанной системой «газ, масло», в которой в каждом цилиндре находится и газ и жидкость, разделенные поршневым уплотнением. Эта схема имеет один принципиальный изъян – при разрушении уплотнения поршней газ из пневматической части цилиндра проникает в смежную гидравлическую часть цилиндра, где находится гидравлическая жидкость и вытесняет последнюю через систему управления во внешнюю среду, а это приводит к ударам поршня по упорам и разрушению узлов и деталей, как это и было указано в ИП-37-03-05.91 [6] и ИП-37-04-05.91 [6]. В то же время у приводов, спроектированных по схеме «газ – масло», в случае разрушения уплотнений на поршне, может уменьшиться КПД привода, но гидравлическая жидкость не теряется и остается в гидравлической системе, привод продолжает функционировать без ударов с уменьшенной мощностью.

Теперь обратим внимание на гидробаллоны, как указано в ИП-37-04-05.91 [6] для заправки привода крана Ду1000 Ру80 необходимо было 630 литров масла, и это только для одного привода! Не удивительно, что в последствии эволюция развития конструкции пневмогидравлических приводов привела разработчиков к отказу от схемы «газ на масло» с гидробаллонами и она сегодня встречается крайне редко. При такой схеме работы привода, кроме больших объемов необходимого масла дополнительно возникает ряд побочных эффектов, например после подачи газа в полость баллона происходит его диффузия в гидравлическую жидкость с последующим вспениванием и увеличении последней в объеме. Учитывая этот факт, баллоны для таких приводов проектируются с большим запасом по объему, что приводит к увеличению металлоемкости и стоимости оборудования. Кроме этого, когда такой привод выполнил команду на перемещение запорного органа крана, газ из баллонов сбрасывается, давление в них падает и в цилиндрах начинает выделятся, растворенный ранее в гидравлической жидкости газ, происходит «завоздушивание» гидравлической системы привода и ручной дублер (насос) теряет работоспособность. Взаимодействие агрессивных компонентов управляющего газа с жидкостью гидросистемы привода, также негативно сказывается на ее характеристиках и долговечности. Сегодня практически всеми предприятиями принята безбаллонная конструкция пневмогидравлического привода с разделенными гидравлическим и пневматическим цилиндрами (см. рис. 6). Кроме этого в конструкции привода для преобразования линейного перемещения поршня в поворот запорного органа шарового крана на угол 90° сегодня применяется в основном кулисный механизм, который зарекомендовал себя как наиболее надежный и простой. Таким образом отметим, что в соответствии с законами эволюции техники конструкции приводов с качающимися цилиндрами, большими гидробаллонами (см. рис.2), реечными передачами (Ду200-700 Ру7,5 фирмы «Со Дю Тарн») «вымерли» на объектах ГТС, как в свое время динозавры исчезли из живой природы.

привода [8].

Несмотря на применение многими производителями отработанной конструкции поршневого привода (см. рис. 6) эволюция приводов на этом не остановилась и сегодня при строительстве новых газопроводов, стали применятся приводы принципиально другого типа – электрогидравлические, которые были разработаны взамен приводам, использующим в качестве рабочего тела природный газ и которые удовлетворяют требованиям Киотского протокола по охране окружающей среды [9]. Как показано на рисунке 1 обычные пневмогидравлические приводы берут для работы природный газ из трубопровода и после срабатывания сбрасывают его в атмосферу и, тем самым, загрязняют ее. В отличии от пневмогидравлического привода в электрогидравлических приводах природный газ при управлении не используется, для этого в состав конструкции входят дополнительно следующие узлы: насос высокого давления, бак с гидравлической жидкостью, гидроаккумуляторы, заправленные сжатым азотом и предназначенные для трех перестановок крана при отсутствии электроэнергии, редукционный и предохранительный клапан. С такими комплектующими привод имеет высокую стоимость и сложен в обслуживании, его ремонт, в случае размещении крана на линейной части магистрального газопровода вдали от КС возможен только с привлечением значительных ресурсов. По сравнению с обычными поршневыми приводами, только в электрогидравлическом приводе элементы гидравлической системы постоянно нагружены давлением сжатого в гидроаккумуляторах азота, в результате этого может произойти усталостное разрушение уплотнений и разгерметизация гидравлической системы. Работоспособность электрогидропривода, несмотря на наличие в нем сложных систем управления, ручного дублера, электрического аккумулятора, в случае потери гидравлической жидкости будет полностью утрачена, в отличие от более простых по конструкции пневмогидравлических и пневматических приводов. Тем не менее, как мы ранее отмечали во вступлении к статье, если вид в природе существует — значит он побеждает в эволюционной борьбе, так и в технике, не смотря на сложность конструкции, если электрогидропривод эксплуатируется на объектах ГТС, значит он сегодня востребован.

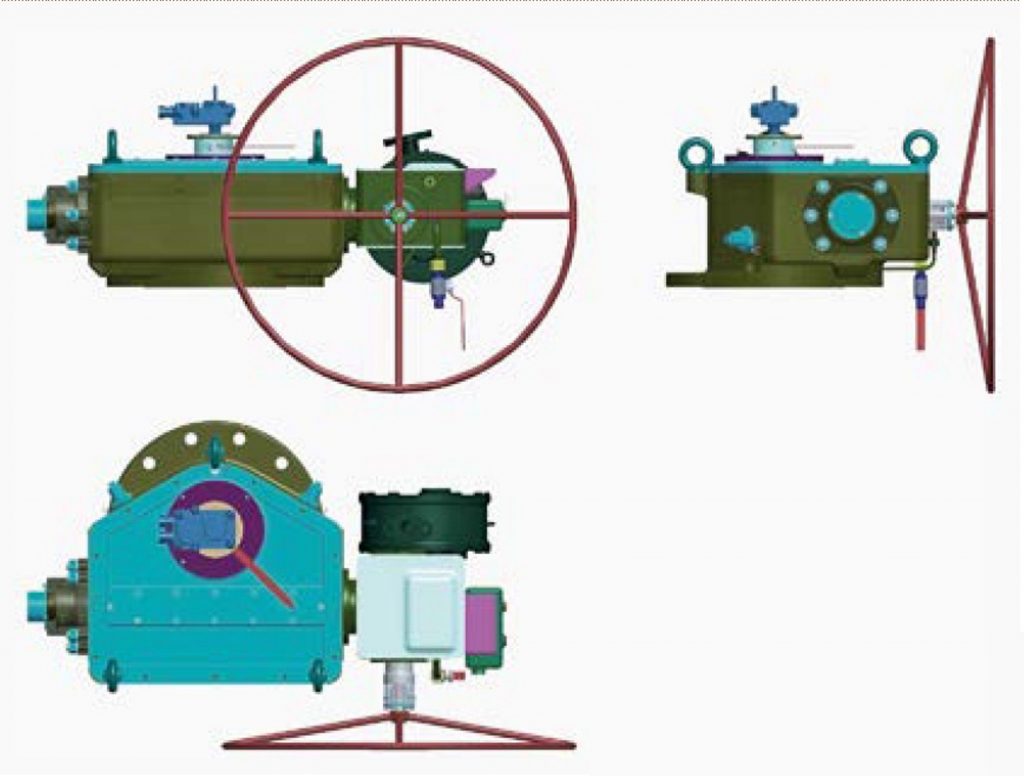

Эволюция приводной техники имеет и свои «случайные эксцессы», как например в живой природе мы можем наблюдать не летающих птиц — страусов, так и в приводной технике есть не летающий струйно-реактивный двигатель [9], который был приспособлен не для полетов, а для управления шаровыми кранами ГТС. Возникновение этого типа приводов пришлось на конец 80-х годов и совпало с валом проблем, перечисленных выше в рекомендациях по эксплуатации шаровых кранов ВНИИГАЗ [6] и связанных с недостатками конструкции приводов тех времен. Именно для решения этих проблем и были разработаны принципиально новые приводы, в которых в качестве движителя используется турбина с соплами Лаваля (см. рис.7). Такая турбина представляет собой Сегнерово колесо в виде полого с перегородкой вала-шестерни с напрессованной втулкой и двумя отогнутыми трубками, изготовленными из титановых сплавов. Трубки загнуты в разные стороны и каждая из них, связана каналом со своим торцом вала-шестерни. В зависимости от того с какого торца в турбину подается рабочая среда – задается, соответственно и направление ее вращения. Попав в турбину, струя газа проходит до сопла Лаваля с небольшой скоростью, а затем, попадая в тяговое сопло, расширяется, ее температура и давление падают, а скорость возрастает. В результате, потенциальная энергия сжатой рабочей среды, преобразуется в кинетическую энергию истекающей из сопла реактивной струи, создающую тягу. КПД этого преобразования при определенных условиях может превышать 70%, что значительно превосходит КПД реальных тепловых двигателей всех других типов. Такой высокий коэффициент полезного действия объясняется тем, что рабочая среда не передаёт механическую энергию через промежуточное звено (поршень или лопасти турбины). Произведение реактивной силы тяги на расстояние от тяговых сопел до оси вращения дает требуемый крутящий момент на валу.

По сути струйно-реактивный привод, это турбина с зубчатым редуктором, присоединенные к винтокулисному механизму. Мы считаем перспективным развитие этого направления в виду ряда очевидных преимуществ: благодаря использованию в приводе «чистой механики» (отсутствует гидросистема, используется консистентная смазка единичной заводской закладки, нет сложных пневматических устройств, больших объемов гидравлической жидкости) повышается надежность работы шаровых кранов и удобство их обслуживания для эксплуатирующего персонала КС, особенно в условиях экстремально низких температур северных регионов [10]. К недостаткам струйно-реактивных приводов можно отнести то, что эти привода не могут быть мгновенно остановлены по причине большого количества вращающихся с большой скоростью частей, поэтому в этих приводах используются специальные системы торможения, кроме этого работа струйно-реактивной турбины, как и любой другой турбины сопровождается значительным шумом.

Много проблем при эксплуатации шаровых кранов с поршневыми приводами связано с некачественными комплектующими изделиями, например с ручными дублерами. Так, в руководстве ВНИИИГАЗ ИП-37-03-05.91 [6] упоминается выход из строя шестиходовых переключателей гидрораспределителя и коррозия плунжеров насосов. В другом руководстве ВНИИИГАЗ: ИП-37-07-05.91 [6] описаны случаи заклинивания плунжеров насосов по причине коррозии, отсутствие дублирующих уплотнительных колец на плунжере, что приводит к потере герметичности, поломка рукояток насосов, ненадежная конструкция конических нагнетательных и всасывающих клапанов, заклинивание золотника шестиходовых переключателей гидрораспределителя.

Учитывая наличие перечисленных выше проблем, эксплуатирующие организации оказывают постоянное давление на разработчиков оборудования с целью его совершенствования, поэтому не удивительно, что ручные дублеры пневмогидравлический приводов, также прошли свой эволюционный путь развития. Сегодня на объектах ГТС в основном встречается конструкция насосов двух типов, отличающиеся между собой формой золотника гидрораспределителя. Представители первого типа имеют цилиндрический золотник. К недостаткам данной конструкции следует отнести то обстоятельство, что при перепадах температуры окружающей среды за счет разных коэффициентов линейного расширения материалов золотника и обоймы такой насос может потерять работоспособность вследствие малых зазоров между этими деталями. То есть, при определенных условиях поворот рукоятки гидравлического распределителя потребует больших усилий. Это же может произойти и при загрязнении рабочей жидкости посторонними включениями. Увеличение зазоров в зоне контакта золотника с обоймой приводит к увеличению перетока между каналами распределителя, потере рабочего давления и снижению КПД. Еще одним недостатком данной конструкции является затрудненный доступ к всасывающему и нагнетательному клапану, а это, в свою очередь, затрудняет их обслуживание в полевых условиях в случае засорения клапанов, приводящего к потере работоспособности насоса. Представители второго типа насосов снабжены плоским золотником. Такая конструкция требует принудительного поджатия золотника, для чего необходимо применение дополнительных органов управления, что усложняет работу с насосом для обслуживающего персонала.

Эволюция, как мы уже отметили, процесс непрерывный и поэтому в ОАО «МосЦКБА» разработали совершенно новую конструкцию ручного насоса под названием «Тандем» и его одноцилиндровую модификацию [11]. Особенностью этих насосов стал золотник гидрораспределителя, выполненный в виде шарового запорного узла, в котором шаровая пробка расположена в опорах, седла подпружинены и имеют уплотнение из фторопласта. По сути, такой гидрораспределитель представляет собой трехходовой многоканальный шаровой кран. Другими особенностями конструкции стали съемные седла клапанов с резервной рабочей поверхностью, что повышает ремонтопригодность насоса, и блочная конструкция, в которой обеспечен свободный доступ к клапанам для их очистки в случае засорения без слива гидравлической жидкости из гидросистемы привода. Целью данной разработки являлось: уменьшение энергозатрат при управлении приводами шаровых кранов, за счет исключения перетоков гидравлической жидкости по золотнику и, следовательно, сокращения времени на перестановку запорного органа; повышение надежности при управлении приводом в аварийных ситуациях; доступность быстрого ремонта насоса и восстановления его работоспособности в полевых условиях. Опытный образец насоса НР-60 успешно прошел испытания в ходе подконтрольной эксплуатации у заказчика, в результате которой была отмечена легкость переключения рукоятка гидрораспределителя и доступность клапанов насоса для обслуживания, что дает хорошие шансы на победу этой конструкции в последующем эволюционном соревновании.

Пришло время уделить внимание в статье возможным путям дальнейшей эволюции конструкций шаровых кранов. Как известно жизнь на Земле зародилась в океанах и только затем ею была покорена суша. О водном происхождении человека, как, впрочем, и других сухопутных животных – свидетельствует их эмбрионы, которые проходят стадию «отращивания» жабер и хвостов. Некоторым представителям природы надоело хватать ртом пыль на суше и они вернулись назад в водную среду, пример тому дельфины, другие, так и не смогли сделать свой окончательный выбор и это не только, известные нам со сказок русалки, но и те же моржи, которые впрочем встречаются не только на северных архипелагах, но и рядом с нами зимой на городских пляжах в период празднования Рождества. Не смотря на наличие среди нас отдельных «героев», как бы все остальные граждане не упирались, эволюция подталкивает всех нас ближе к освоению холодной водной стихии. Шельф России составляет приблизительно 21% длины всего шельфа Мирового океана, а перспективы его освоения просто невероятны, ведь там находятся богатейшие залежи углеводородов, только разведанные запасы оцениваются как четверть всех мировых запасов, а шельф, которым владеет Россия, хранит до 25% запасов нефти и до 50% — всех разведанных запасов газа страны. Задачи освоения этих территорий диктуют в том числе и последующую эволюцию конструкций шаровых кранов ГТС. Сложность освоения шельфа на арктических территориях России очень высока и возрастает в направлении с запада на восток. От Баренцева моря, где более теплый климат, сформированный влиянием Гольфстрима, и небольшие глубины делают варианты освоения шельфа достаточно легким делом — до Чукотского моря, где даже разведка запасов сильно осложняется круглогодичными льдами [12]. Для круглогодичной добычи нефти и газа в условиях арктического шельфа необходимо новое, не имеющее аналогов в мире оборудование. Если кто-то рассчитывает опустить обычный шаровой кран под воду и получить требуемый результат, то он глубоко заблуждается. Если бросить кота в воду — рыбой он не станет, потребуется миллион лет эволюции и возможно только тогда из кота получится кит. Так и конструкция шарового крана для погружения под воду требует своей эволюции и длительного периода проб и ошибок, но мы так долго ждать не собираемся и готовы «приручить» его к воде значительно быстрее. Для этого отмотаем ленту истории немного назад и рассмотрим еще одну «древнюю» конструкцию шарового крана, которая сперва может показаться неким вымершим мастодонтом, но на самом деле в ней были заложены идеи, которые только сегодня при текущем состоянии технологий и материаловедения могут быть оценены должным образом и правильно реализованы.

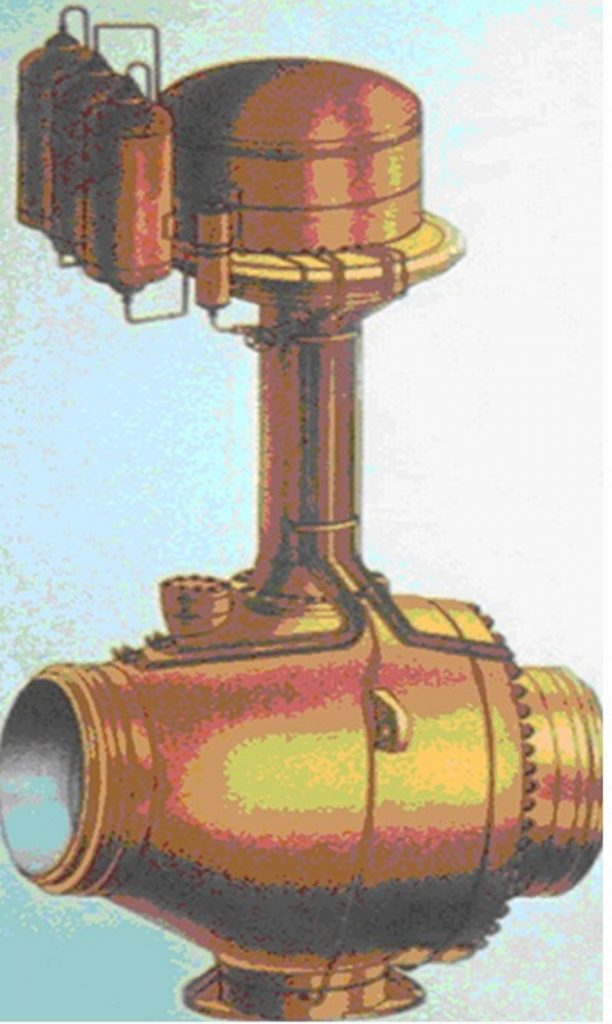

Речь пойдет о шаровом кране чешского завода ЧКД “Бланско” (см. рис. 9) [13]. Этот шаровой кран выпускался в двух модификациях: для подземной установки (с колонной) и для надземной установки (без колонны). Кран состоял из корпуса с шаровым затвором, колонны, роторного привода, гидробаллонов, ресивера и системы гидропневматического управления. Конструкция запорного узла была выполнена в виде шаровой пробки в опорах. Опоры представляли собой роликовые упорно-опорные сферические подшипники, причем верхний и нижний подшипник соединялись трубкой, которая проходила внутри корпуса и по которой к ним подводилось масло. Подшипники затвора несли большую нагрузку, так при одностороннем давлении на затвор, равном 55 кг/см2, общее усилие на затвор составляло 430 тонн. Следовательно, на каждый подшипник давила сила в 215 тонн. Особенностью конструкции запорного узла этого шарового крана являлось применение плавающих седел, которые могли перемещаться в сторону шаровой пробки и от нее по команде системы управления приводом.

Таким образом в конструкции крана была реализована функция управления седлами. Ход седла в кране оставлял всего лишь несколько миллиметров.На внутренней стороне каждого седла со стороны затвора было закреплено резиновое уплотнительное кольцо, за счет которого достигалась герметичность затвора. С каждой стороны седла имелась герметичная замкнутая полость. Герметичные замкнутые полости, заключенные между каждым седлом и корпусом крана, заполнялись маслом и всегда были сообщены с атмосферой. Герметичные замкнутые полости, заключенные между каждым седлом и фланцем со стороны шаровой пробки, были сообщены с атмосферой только в периоды между поворотами затвора.Перед каждым поворотом затвора в эти полости подавался под давлением газ, под действием которого седло отжималось от затвора. Масло, находящееся в противоположных полостях, выполняло функцию демпфера, при этом вытеснялось в специальный бачок, сообщенный с атмосферой. После поворота затвора из одного крайнего положения в другое, полости «на отжатие» седел от затвора сообщались с атмосферой. Подвижные седла автоматически, за счет давления газа в газопроводе, поджимались к затвору. Автоматическое поджатие подвижных седел к затвору происходило потому, что суммарное давление на торцевую поверхность седел со стороны присоединительных патрубков было больше, чем суммарное давление на торцевую поверхность седел со стороны затвора. При отжатии седел от затвора масло из кольцевых камер «на прижатие» вытеснялось в бачок, а после перестановки затвора и стравливания газа из гидробаллона и кольцевых камер «на отжатие» седла под действием давления газа в газопроводе прижимались к затвору и кольцевые камеры «на прижатие» снова заполнялись маслом из бачка. При отсутствии давления газа в газопроводе – и отжатие подвижных седел от затвора, и поджатие седел к затвору производилось давлением масла, нагнетаемого ручным насосом в соответствующие полости. Виду того, что поворот затвора всегда производится при отжатых подвижных седлах, трение при повороте затвора происходило только в подшипниках.

Приведем отзывы эксплуатирующих организаций, которые были изложены в рекомендациях ИП-37-01-05.91 [6], разработанных ВНИИГАЗ:

«- конструкция кранов Ду 1000, 1200 и 1400, Ру 6,4 фирмы «ЧКД Бланско» необычная, очень сложная, а поэтому и ненадежная в работе;

— шаровой затвор переставляется только при отжатых от него седлах. Перестановка затвора при прижатых седлах ведет к повреждению уплотнительных резиновых колец, обеспечивающих герметичное прилегание седел к затвору, т.е. к потере герметичности затвора;

— при давлении газа в газопроводе менее 1,0 МПа седла слабо прижаты к шаровому затвору и не обеспечивают герметичности затвора;

— при эксплуатации имело место повреждение трубки, сообщающей подшипники между собой. В результате происходит выброс газа в атмосферу через колонну, корпус привода и бачок;

— тип конструкции привода роторно-лопастной, а не поршневой;

— для управления кранами задействовано много элементов управления (восемь), которые должны устанавливаться в определенное положение в зависимости oт вида управления;

— конструкцией не предусмотрена возможность перестановки кранов вручную при отказе в работе системы подачи газа в узел управления;

— за счет даже самой маленькой негерметичности замкнутых камер может произойти самопроизвольное отжатие седел от затвора и между ними будет проходить поток газа, который может привести к эрозии уплотнений седел с затвором, а следовательно, к потере герметичности затвора.»

Первым «рудиментом» конструкции, исчезнувшим в последующей эволюции, можно назвать использование роликовых подшипников для опор запорного органа. К подшипникам крана предъявляются следующие требования: достаточная прочность и жесткость для исключения избыточной деформации под нагрузкой, низкое трение при вращении. Примененные в конструкции роликовые подшипники предназначены для работы в динамике, для многооборотных конструкций, они имеют невысокую нагрузочную способность, большие габариты и требуют смазки, поэтому эволюция конструкции шарового крана привела к отказу от этих опор и к переходу к применению металлофторопластовых подшипников. Металлофторопластовые подшипники сегодня обладают наилучшим сочетанием свойств: низкий коэффициент трения, малые габариты с высокой несущей способностью, малая чувствительность к температурным колебаниям, допускаемое давление на подшипник в статическом положении до 400 МПа при нормальной температуре, коэффициент сухого трения скольжения не более 0,1.

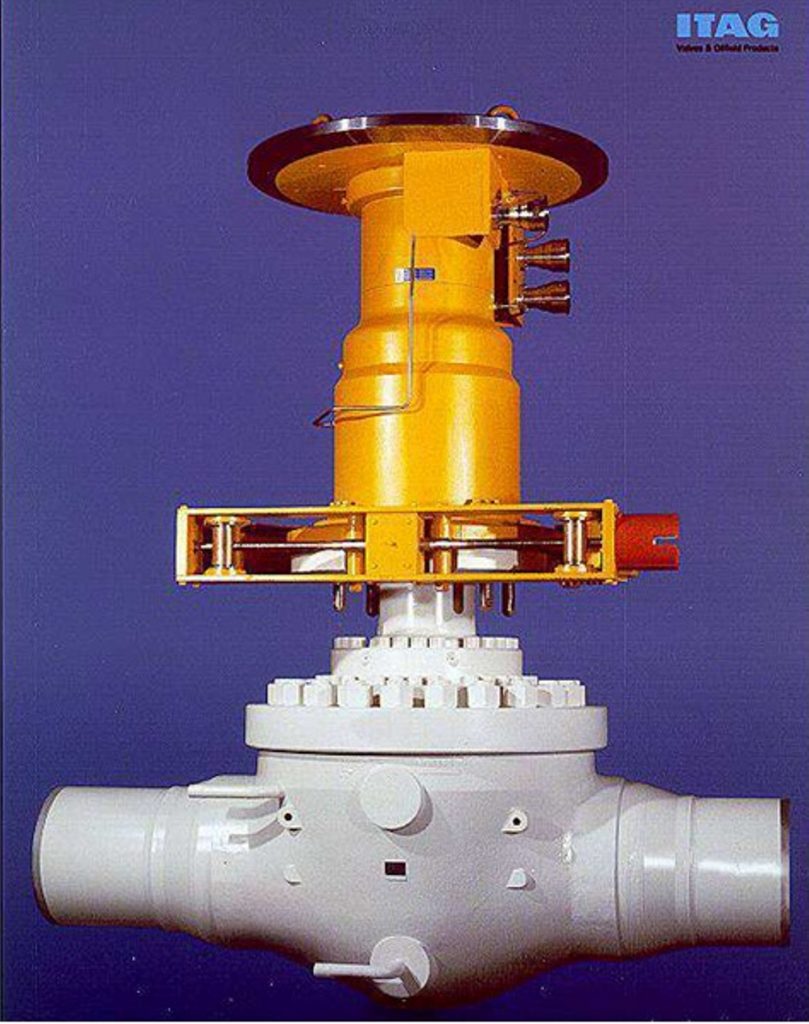

Роторно-лопастные приводы в настоящее время также редко применяются для управления обычными шаровыми кранами, о чем в статье ранее было подробно описано. Но с необходимостью освоения шельфа, к приводам без кулисных механизмов стали уделять повышенное внимание. Сегодня ведущие производители шаровых кранов, такие как компания «ITAG» (Германия) для кранов подводной установки применяет, так называемые компактные гидравлические приводы (см. рис.10) [14], которые по компоновке напоминают роторно-лопастной привод завода ЧКД “Бланско”. Подобные ротационные приводы сегодня производят фирмы «MOVECO» (Италия) (см. рис. 11) [15], компании «Dantorque» (США). Основные преимущества гидравлических ротационных приводов проявляются в условиях недостатка рабочего объёма, высокой плотности установленного оборудования на нефтегазодобывающих платформах, на кораблях и подводных лодках при повышенных температурах окружающей среды, работе в морской воде и других агрессивных средах. Еще одной особенностью подводных кранов производства компания «ITAG» с гидравлическим приводом компании «Dantorque» (см. рис.10) [16] является то, что привод выполнен съемным под водой. Такой привод подсоединяется к крану нижней частью с помощью зажима и он оборудован системой спутникового дистанционного управления крана. Кран собирается и устанавливается под водой как единый блок. После этого спомощью дистанционного управления запускают привод, который активизирует работу крана, после наладки работы крана, разъединяют зажим и убирают привод, а кран работает под водой более 20 лет без всякого обслуживания.В другом варианте исполнения привод может оставаться на кране и управляться дистанционно. Роторные приводы удобны для организации управления с помощью телеуправляемых необитаемых подводных аппаратов (ТНПА). Для этого на приводах выполняется интерфейс вращательного типа для операций ТНПА по ISO 13628-8.

Идея управления седлами, реализованная в шаровых кранах чешского завода ЧКД “Бланско” на самом деле не нова. Известен патент США US4226258, НКИ 138/208, МПК F16K15/18, Int.Cl.3 F04F1/86, 07.10.1980г. в котором было предусмотрено отведение седел от запорного органа перед его поворотом. К сожалению, примененная в чешском кране схема управления, как и у ранее описанных приводов со схемой «газ, масло» имеет один принципиальный изъян – при разрушении уплотнения седел между камерами «на отжатие» и «на прижатие» газ из пневматической полости проникает в смежную гидравлическую полость, где находится гидравлическая жидкость и вытесняет последнюю через систему управления во внешнюю среду, а это приводит к потере герметичности крана, как это и было указано в ИП-37-01-05.91 [6]. Понимая важность значения этой технологии для освоения северных регионов и шельфа, а также уровень современных технологий в ОАО «МосЦКБА» были проведены работы по изучению возможности создания современных шаровых кранов с управляемыми седлами [17]. В ходе выполнения НИОКР решались следующие задачи:

— снижение стоимости крана за счет снижения момента, необходимого для его управления, и использования в результате этого менее мощных и более дешевых приводов;

— увеличение ресурса уплотнений крана и повышение их надежности;

— снижение затрат при внедрении инновации за счет максимального использования элементов серийной продукции, применяемой сегодня на объектах ГТС.

В отличии от кранов чешского завода ЧКД “Бланско”, поставленные задачи решались на базе серийных шаровых кранов, разработанных в соответствии с требованиями СТО Газпром 2-4.1-212-2008, в конструкцию которых вносились минимальные изменения. В рамках реализации проекта было определено два основных исполнения шаровых кранов с управляемыми седлами и разработаны схемы управления для каждого из них. Первое исполнение: кран, который работает только в режиме управляемых седел. Второе исполнение: универсальный кран, который может работать как в режиме управляемых седел, так и в режиме обычного крана (седла работают с двойным поршневым эффектом — DUBLE PISTON EFFECT). Преимуществом использования второго исполнения схемы управления является то, что требуется минимальная доработка серийного крана. Благодаря этому данная схема управления может использоваться на серийных кранах без существенного изменения их конструкции как дополнительная опция, обеспечивающая снижение момента и продление ресурса уплотнений с сохранением возможности обратного перехода к обычной эксплуатации шарового крана.

Для отработки принятых конструктивных решений была разработана конструкторская документация и изготовлен макет схемы управления седлами, который был смонтирован на серийном шаровом кране DN300 PN80, временно предоставленным ЗАО «САЗ» (см. рис. 12). В период с 25 января 2018 года по 30 января 2018 года были проведены испытания макета схемы управления шаровыми кранами с управляемыми седлами, которые проводились на испытательном оборудовании ЗАО «САЗ». При проведении испытаний на макете моделировались два режима работы шарового крана. Первый режим работы соответствовал режиму ожидания, когда кран шаровой находится в статическом состоянии в положении «закрыто» (или «открыто»). На макете схемы управления была проверена возможность седел шарового крана работать в режиме «DUBLE PISTON EFFECT». Второй режим работы соответствовал открытию или закрытию шарового крана, когда его запорный орган перемещается относительно седел. Испытания прошли успешно, о чем составлен соответствующий акт. В дальнейшем ОАО «МосЦКБА» планирует продолжить исследовательскую деятельность: изготовить опытные образцы шаровых кранов DN300 PN80 и DN400 PN100 и провести с ними полный комплекс стендовых и натурных испытаний.

Ожидается, что наибольший эффект созданная по проекту конструкция шарового крана с управляемыми седлами даст при ее внедрении на магистральных цельносварных шаровых кранах DN 700, 1000, 1200, 1400, так как изготовление и ремонт этих кранов очень дорог и может быть выполнен только в условиях специализированного предприятия.

Кроме этого, разработанная в ОАО «МосЦКБА» технология отвода седел от шаровой пробки во время ее поворота может быть использована при изготовлении шаровых кранов для подводной установки, выход из строя которых по причине потери герметичности влечет за собой большие материальные потери.

Как видим идеи, заложенные в конструкции шарового крана чешского завода ЧКД “Бланско” сегодня, при текущем состоянии технологий и материаловедения приобретают новое значение.

Что касается эволюции шаровых кранов в зависимости от применяемых материалам, то одним из перспективных материалов, которые в будущем могут использоваться для изготовления шаровых кранов является титан. В титане удачно сочетаются хорошая пластичность с высокой коррозионной стойкостью, эррозионно-кавитационная стойкость, удельная прочность, нехладоломкость, немагнитность и ряд других качеств, что позволяет рассматривать титановые сплавы, как перспективные для изготовления подводной трубопроводной арматуры [18]. Подтверждением этому могут служить, проведенные Бомбергером испытания скорости коррозии титана в морской атмосфере, а также алюминиевых сплавов, нержавеющих сталей, никель медного сплава и инконеля, которые показали, что за пятилетний срок на всех деталях кроме титана, были обнаружены видимые продукты коррозии, тогда как образцы из титана даже не изменили цвет. Проведенное американскими исследователями изучение коррозионной стойкости титана и его сплавов в Атлантическом океане на глубине 830 и 2000 метров показало абсолютную коррозионную стойкость ряда сплавов из титана. Даже краткое знакомство с этим материалом свидетельствует о перспективе использования титана для изготовления подводной арматуры, в том числе и шаровых кранов. Для подтверждения эффективности приведем такой пример, применение титановых сплавов в подводной лодке модели 705 привело к уменьшению массы корпуса на 30% по сравнению с массой корпуса из стали, при этом на 10% увеличилась подводная скорость и глубина погружения судна. Даже такой фактор, как немагнитность позволяет защитить подводные корабли и другое оборудование от магнитных мин, что важно в условиях возрастания военных и террористических угроз. Неудивительно, что из титана уже сегодня изготавливают необитаемые подводные аппараты (ТНПА), которые обслуживают оборудование для добычи углеводородов под водой. При использовании титановых труб достигается 23-кратная экономия по массе в сравнении со стальными, что имеет очень важное значение для плавающих платформ, при этом в 10 раз возрастает долговечность труб. По зарубежным данным, каждый дополнительный фунт оборудования на плавающей платформе обходиться в 6,5 долларов. Снижение массы надводных блоков на 1 т позволяет уменьшить массу опорных конструкций на 3 т и сэкономить около 150 тыс. долларов [19].

Завершая статью о эволюции шаровых кранов, еще раз вернемся к эволюции в природе и напомним, что человечеству необходимо умерить гордыню и пересмотреть свой взгляд на якобы, дарованную свыше исключительность, на самом деле мы такие же дети природы, как и все вокруг нас, и если вовремя не адаптируемся, наступит закономерный итог — вымирание вида, а что касается техники, то главным фактором для ее успешной эволюции является снижение ограничений, заложенных в стандартах и правилах, отсутствие внешнего вмешательства по политическим или другим моментам и присутствие на ответственных должностях умных и прогрессивных специалистов.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Воронцов Н. Н. Синтетическая теория эволюции: её источники, основные постулаты и нерешенные проблемы // Журн. Всес. хим. о-ва им. Д. И. Менделеева. — 1980. — Т. 25, № 3. — С. 293—312.

2. Шпаков О.Н. Эволюция конструкций трубопроводной арматуры. Санкт-Петербург- Барнаул, 2017, 200 стр.

3. CТО Газпром 2-4.1-212-2008 Общие технические требования к трубопроводной арматуре, поставляемой на объекты ОАО Газпром.

4. Казаченко, А.Н. Эксплуатация компрессорных станций магистральных газопроводов / А.Н. Казаченко. – М.: Нефть и газ, 1999. – 463 с

5. С.М. Ванеев «Вихревые и струйно-реактивные расширительные турбомашины» / Ванеев С.М.// Вестник Сумского государственного университета № 10 (94) 2006г. с.97-102. [Электронный ресурс].

6. Руководство по эксплуатации запорных шаровых кранов Ду200-1400. М.: ВНИИГАЗ, 1992. — 50 с. ИП-37-01-05.91 РЭ ЗК Ду1000, 1200, 1400 Ру6,4 «ЧКД Бланско» (Чехословакия). ИП-37-02-05.91 РЭ ЗК Ду1000, 1200, 1400 Ру7,5 «Дольни Бенешов». ИП-37-03-05.91 РЭ ЗК Ду1200 Ру6,4 Алексинского завода. ИП-37-04-05.91 РЭ ЗК Ду1000, 1200 Ру8,0 Алексинского завода. ИП-37-05-05.91 РЭ ЗК Ду200-700 Ру7,5 «Со Дю Тарн». ИП-37-06-05.91 РЭ ЗК Ду200-300 Ру8,0. ИП-37-07-05.91 РЭ двухступенчатых гидравлических насосов, установленных на запорных отечественных кранах Ду 500, 700, 1000 и 1400.

7. Гуревич Д.Ф. Расчет и конструирование трубопроводной арматуры. Л.: Машиностроение, 1969. 887 с.

8. АО «Тяжпромарматура». Краны шаровые для природного газа. [Электронный ресурс].

10. В.В. Мороз, Струйный привод — нереализованные возможности // Арматуростроение. 2013 г. №2 (83), стр. 50-53.

11. В.В. Мороз, Электропневматический струйно-реактивный привод // Арматуростроение. 2014 г. №4 (91), стр. 40-50.

12. В.В. Мороз, Ю.Д. Логанов, Механическое «сердце» пневмогидравлического привода // Арматуростроение. 2017 г. №2 (107), стр. 48-54.

Освоение Арктического шельфа. [Электронный ресурс].

13. Шаровый кран ЧКД “Бланско”. Производство Чехия. [Электронный ресурс].

14. Каталог продукции компании «ITAG». [Электронный ресурс].

15. Каталог продукции компании MOVECO S.r.l. [Электронный ресурс].

16. Двухпозиционные шаровые краны. Проектирование, изготовление и окончательные приемочные испытания. Требования ШДАГ, составленные с учетом опыта работ. Техническая встреча с российскими производителями арматуры, Москва, 24 июня 2010 г. Презентация компании «Штокман Девелопмент АГ». [Электронный ресурс]. URL: http://www.shtokman.ru/f/1/russian/requirements/Ball%20valves.%20SDAG%

17. В.В. Мороз, Ю.Д. Логанов, Разрыв шаблона // Арматуростроение. 2016 г. №1 (100), стр. 47-50.

18. Титановые сплавы в машиностроении Б. Б. Чечулин, С. С. Ушков, И. Н. Разуваева, В. Н. Гольдфайн/ «Машиностроение» (Ленингр. отд-ние), 1977. 248 с.

19. Ильин А.А., Колачёв Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства. Справочник. -М.: ВИЛС-МАТИ, 2009. -520 с.

Опубликовано в журнале «Арматуростроение» №3/2019