……………..Кентавры — в греческой мифологии полулюди-полулошади, обитатели гор и лесных чащ, отличаются буйным нравом и невоздержанностью или, как Хирон (воспитатель героев греческих мифов Ахиллеса и Эскулапа), — воплощением мудрости и благожелательности.

Если вернуться из мира античных мифов в наше время, то кентавры получили бы другое название — гибриды (греч. помесь), то есть объекты, сочетающие в себе свойства других (двух или более) объектов. В технике это название применяется часто, но наиболее известным оно стало в автомобилестроении при классификации автомобилей с гибридными силовыми установками, состоящими из обычного двигателя внутреннего сгорания и электродвигателя. В арматуростроении гибридной можно назвать, например, запорно-регулирующую трубопроводную арматуру [1], совмещающую одновременно функции запорной и регулирующей, могут быть и другие варианты комбинирования функций — арматура, совмещающая в одном корпусе функции запорной и обратной и т.д. В этой статье будут рассмотрены несколько новых гибридных конструкций трубопроводной арматуры и описаны основные преимущества, которые получит потребитель при их использовании. Статья разбита на три части: в первой — описан гибридный запорно-регулирующий шаровой кран «металл по металлу», предназначенный для управления высокотемпературными и абразивными средами; во второй — запорно-регулирующий шаровой кран с «мягким уплотнением» на высокое давление для газовой промышленности; в третьей — безударный осевой обратный клапан с дополнительными функциями запорного и регулирующего в одном корпусе.

Часть 1

Запорно-регулирующий шаровой кран с уплотнением «металл по металлу».

Для регулирования основных технологических параметров рабочей среды, таких как расход, давление, температура, уровень в промышленности широко используется регулирующая трубопроводная арматура. Среди большого разнообразия ее конструкций наибольшее распространение получили регулирующие клапаны, которые бывают угловыми и проходными, односедельными и двухседельными, клеточными и золотниковыми, однако при всех имеющихся конструктивных отличиях большинство из них предназначено только для регулирования. Причиной такого ограничения является эрозионный износ уплотнительных поверхностей, возникающий в процессе регулирования, что не позволяет обеспечить требуемый для запорной арматуры «А» класс герметичности [2]. В запорной арматуре высокая герметичность обычно достигается за счет применения седел с эластомером, который при использовании в регулирующей арматуре быстро «вымывается» рабочей средой, кроме этого эластомеры имеют ограничения по верхнему температурному пределу использования и чувствительны к наличию механических примесей в рабочей среде.

Тем не менее, несмотря на имеющиеся «противопоказания» с экономической точки зрения более рациональным является применение универсального клапана, то есть такого, который в одном корпусе одновременно совмещает функции, как регулирования, так и запирания трубопровода. Такая арматура получила название запорно-регулирующей [1]. Типичным представителем такой арматуры является односедельный клапан, в котором имеется профильная часть для регулирования, а также уплотнительная поверхность для плотного контакта с седлом в положении «закрыто» (Рис.1). К недостаткам этого типа арматуры следует отнести неразгруженный затвор, что при больших перепадах давления и диаметрах трубопровода требует увеличения усилия привода и, следовательно, приводит к увеличению весогабаритных характеристик, снижению быстродействия срабатывания, плавности и точности регулирования.

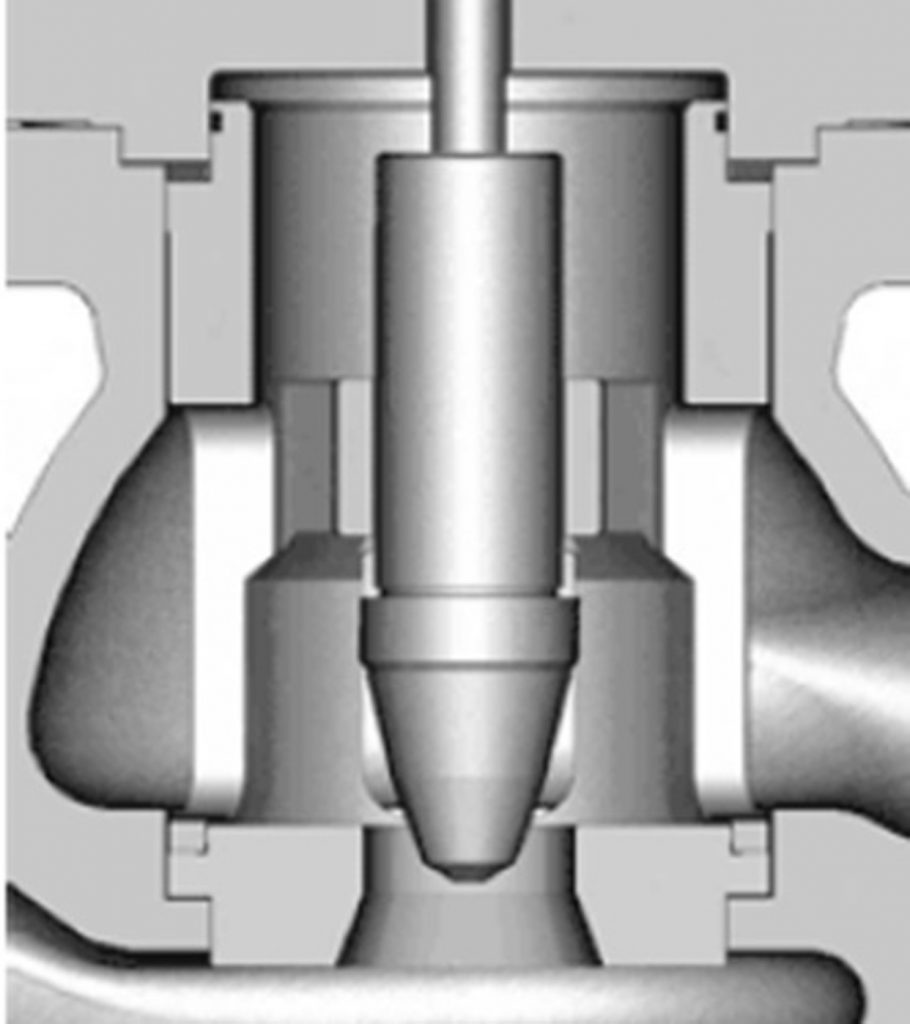

Для решения этой проблемы в арматуростроении в последнее время появилась тенденция использования для запорно-регулирующих клапанов разгруженных затворов. Примером таких конструкций могут быть клеточные запорно-регулирующие клапана производимые фирмой РУСТ-95 [3]. Достоинством этих клапанов является то, что за счет уравновешивания затвора снижена величина перестановочного усилия на штоке. Однако, знакомясь с указанной продукцией, необходимо обратить внимание на то, что фирма производитель «настоятельно рекомендует изыскать возможность установить сетчатые фильтры перед клапанами, особенно при запуске в работу новых установок, так как твердые механические частицы, оставшиеся в трубопроводе после монтажных и сварочных работ могут повредить идеально притертые уплотнительные кромки затвора клапана. Большое количество механической грязи может привести к заклиниванию клапанов и необходимости их разборки и промывки». Из этих рекомендаций следует, что проектировщик, руководствуясь желанием сэкономить средства, устанавливая взамен двух клапанов запорного и регулирующего один запорно-регулирующий клеточный клапан, должен приобрести у поставщика еще и сетчастый фильтр. Ожидаемый эффект экономии средств в этом случае снижается за счет необходимости применения дополнительного оборудования. Предлагаемое производителем решение с коммерческой точки зрения ему выгодно, так как с клапаном продается еще и фильтр, но целесообразность такого приобретения для потребителя — вопрос, требующий более внимательного рассмотрения. Проанализировав работу клеточных клапанов действительно обнаружим, что при отсутствии фильтра твердые включения, содержащиеся в рабочей среде, под действием перепада давления заполняют имеющиеся зазоры в плунжерной паре, в результате чего повышаются силы трения и увеличивается усилия перемещения плунжера, вплоть до его остановки. Персонал предприятий, эксплуатирующий трубопроводную арматуру, прекрасно представляет, что значит остановить технологический процесс для демонтажа и промывки клапана. Еще одним существенным недостатком клеточных клапанов (рис.2) является ограниченное применение по температурному интервалу рабочей среды, так как плунжер по наружному диаметру должен быть уплотнен и для этого обычно применяются мягкие материалы (резина, эластомер). К тому же изменение ходового зазора в плунжерной паре при изменении температуры рабочей среды в широком диапазоне, так же может привести к ее заклиниванию.

Из выше изложенного напрашивается вывод, что существующие конструкции односедельных и клеточных запорно-регулирующих клапанов, несмотря на широкую распространенность, все же имеют ряд существенных недостатков, которые ограничивают возможность их применения и, следовательно, необходим поиск новых решений, что и является полем деятельности для изобретателя.

В первой части статьи о гибридной арматуре вниманию читателя предложено одно из возможных конструктивных решений проблемы, которое базируется на доработке шарового крана — наиболее распространенного и современного вида трубопроводной арматуры. В наши дни шаровые краны в качестве запорной арматуры значительно расширили сферу применения, как по температуре, так и по составу рабочей среды и стали наиболее востребованными, поэтому неудивительно, что производство шаровых кранов сегодня освоено на большом количестве арматуростроительных предприятий. В то же время в качестве регулирующей арматуры они используются значительно реже. С чем это связано, описано в статье [4]: «Однако, для регулирования расхода рабочей среды шаровые краны обычного конструктивного исполнения применены быть не могут. Это объясняется тем, что при неполном открытии крана происходит турбулизация потока, возникает кавитация и порождаемый ею сильный шум. Расходная характеристика крана при таком применении сугубо нелинейная, а уплотнения седел подвергаются эрозии и быстро выходят из строя.Кроме того, при частичном открытии крана его седла находятся под воздействием рабочей среды, в которой неизбежно содержатся твердые частицы. Происходит абразивный износ седел, уменьшающий срок службы крана. По указанным причинам фирмы-производители, как правило, запрещают использование своих запорных шаровых кранов в качестве регулирующих». Во многом соглашаясь с авторами статьи относительно шаровых кранов обычного конструктивного исполнения рассмотрим, как фирмы-производители решают перечисленные проблемы.

Тезис первый: «при неполном открытии крана происходит турбулизация потока, возникает кавитация и порождаемый ею сильный шум». Для исключения этого явления в проходном отверстии шаровой пробки 1 крана устанавливаются параллельные перфорированные пластины 2 (рисунок 3) [5], которые обеспечивают плавное падение давления на регулирующем органе, снижение уровня шума и исключение кавитации.

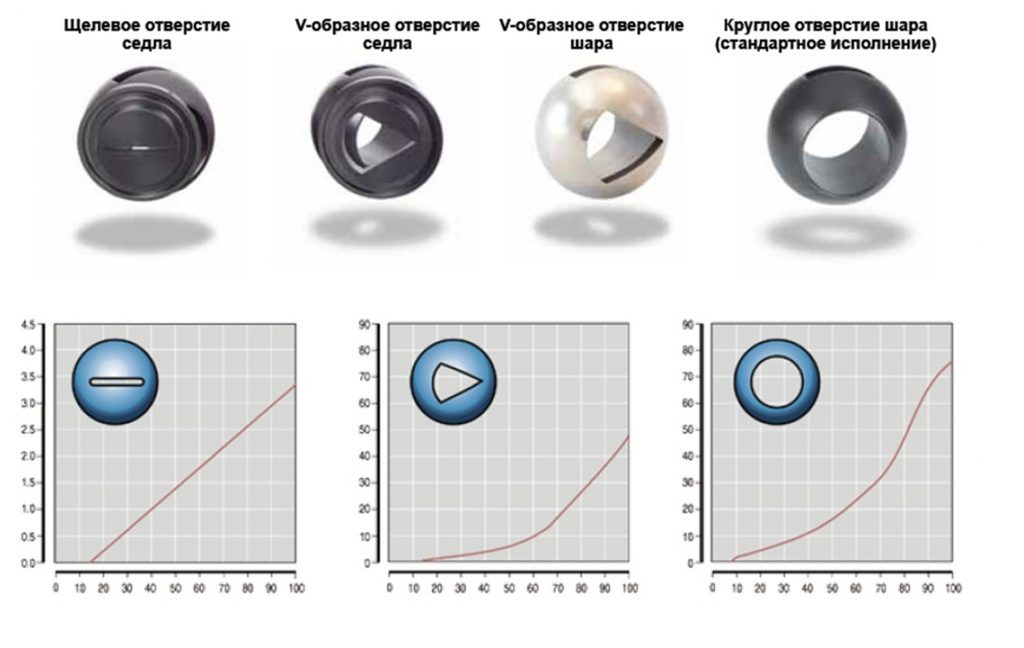

Тезис второй: «расходная характеристика крана сугубо нелинейная». В шаровом кране линейная или пропорциональная расходная характеристика достигается изменением конфигурации проходного отверстия в пробке или в седлах. Для примера на рисунке 4 [6] показаны расходные характеристики регулирующих шаровых кранов для разных профилей проходного отверстия.

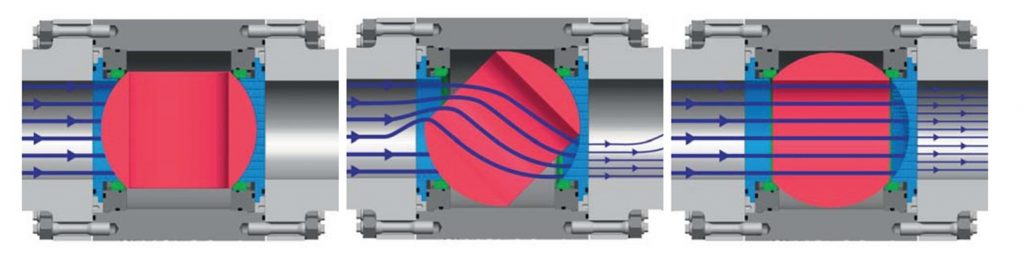

Тезис третий: «при частичном открытии крана его седла находятся под воздействием рабочей среды». Для исключениядвижения потока рабочей среды вдоль уплотнительной поверхности седла в регулирующем шаровом кране устанавливается вместо седел сплошные сферические регулировочные диски (рисунок 5) [7] или, как вариант, в шаровой пробке взамен проходного отверстия выполняется перфорация.

Как видно из приведенных примеров, конструктивные решения названых недостатков регулирующих шаровых кранов отработаны. Что касается работы шарового крана в качестве запорной арматуры, то в отличие от других ее типов в шаровом кране нет возможности управлять силой прижима затвора к седлу, как это происходит при управлении клапаном или клиновой задвижкой. Другими словами, в случае не герметичности затвора невозможно закрыть кран «посильнее». Эта проблема на сегодня остается не решенной, хотя попытки в этом направлении постоянно предпринимаются [8].

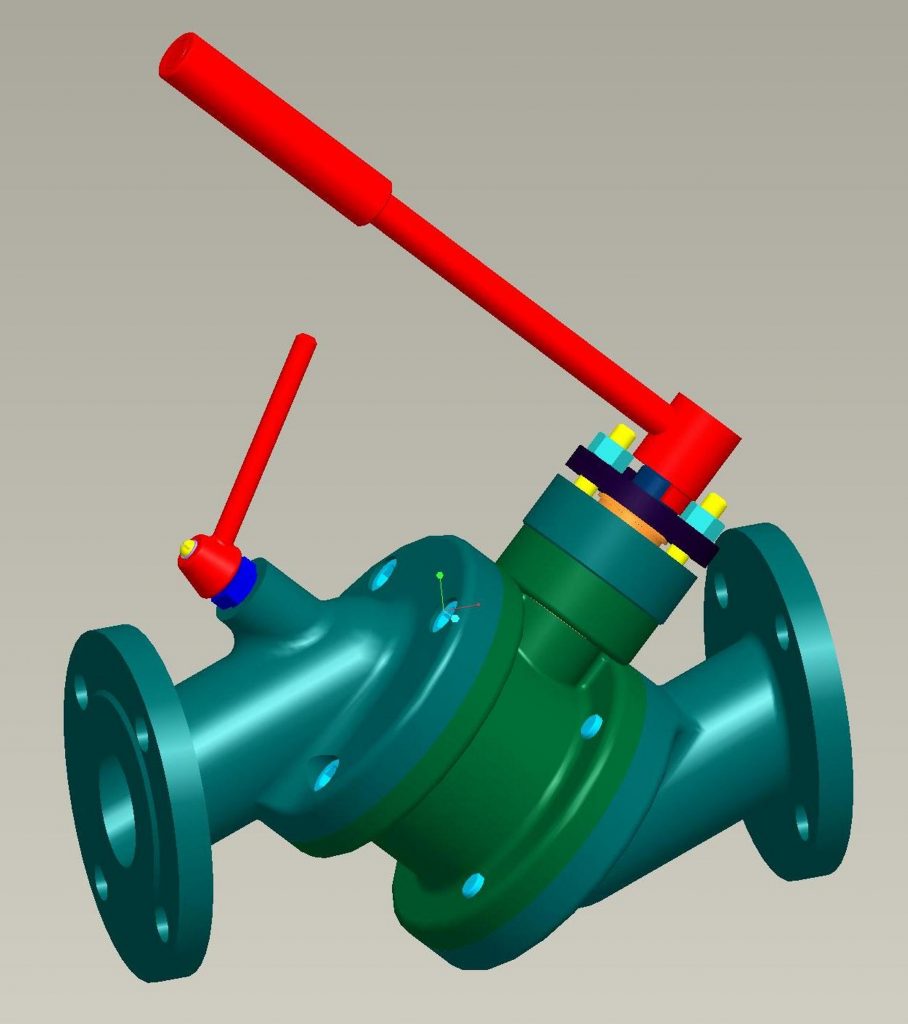

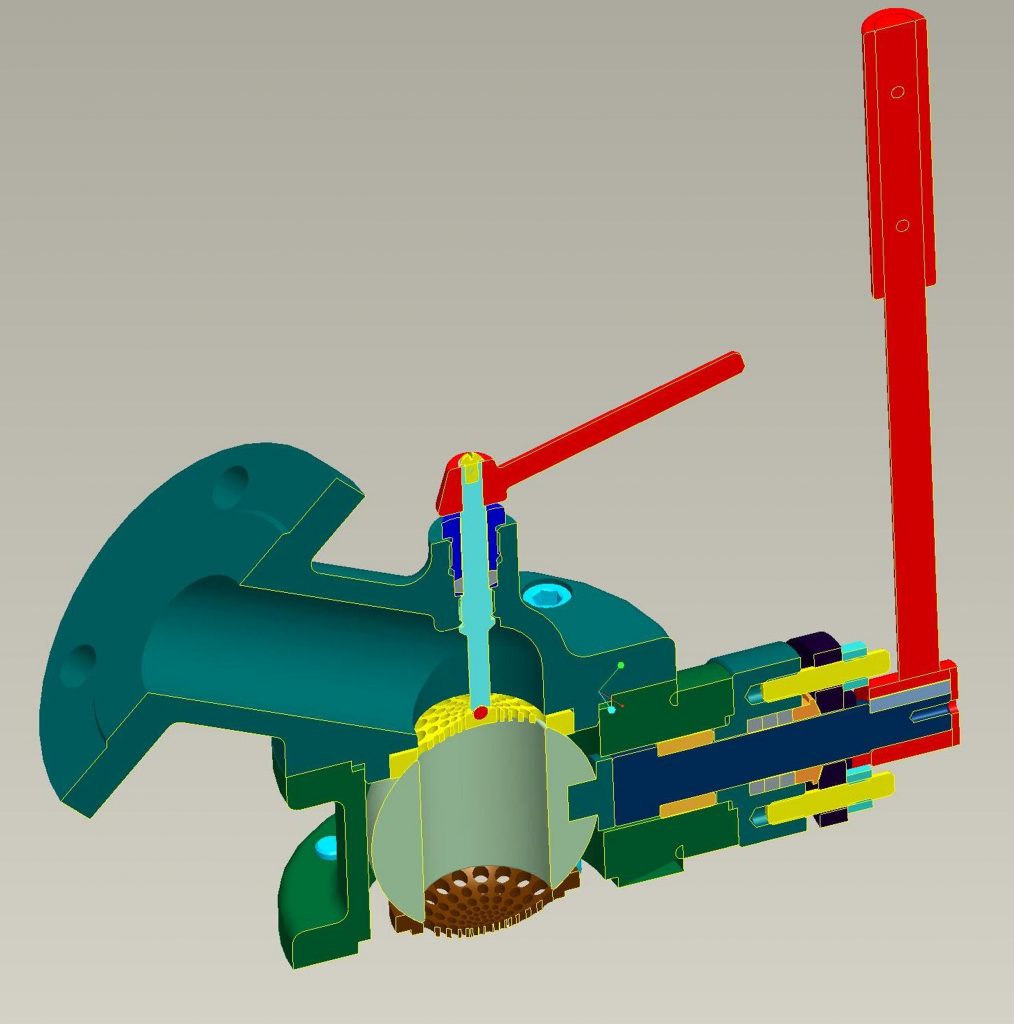

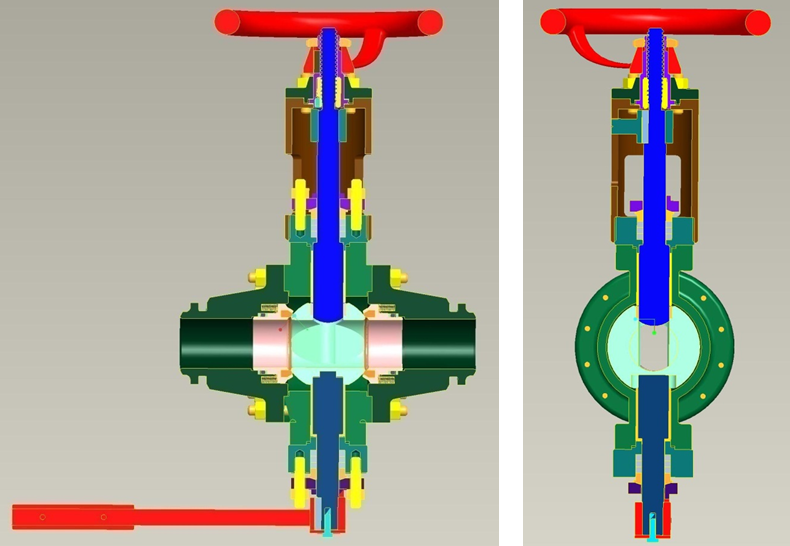

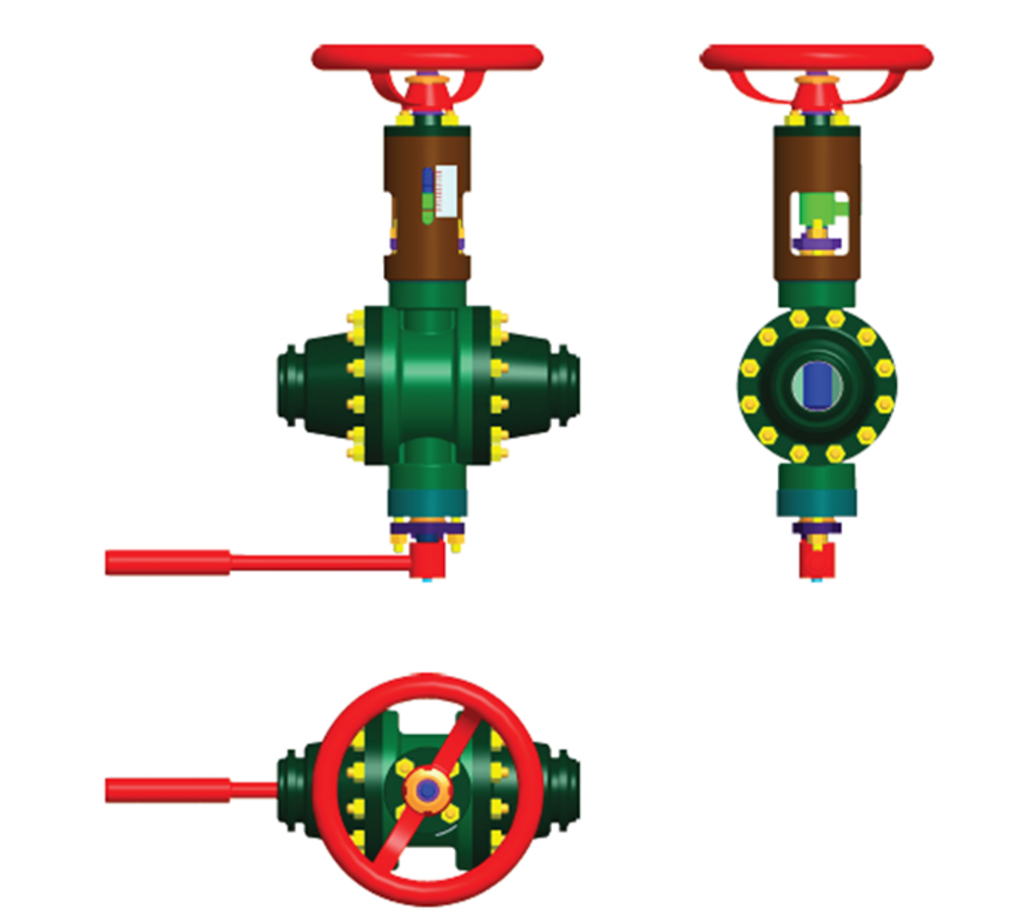

Предлагаемая новая гибридная конструкция регулирующего шарового крана позволяет, как и у клапана при необходимости управлять силой прижима затвора к седлу (рисунок 6).

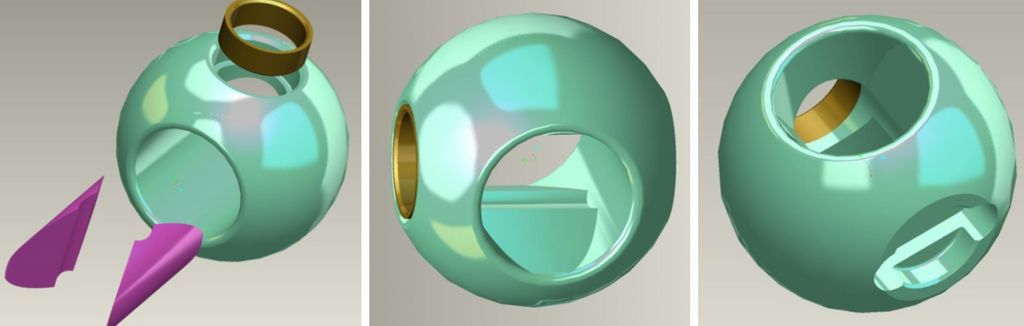

За основу гибридной конструкции взят обычный серийный шаровой кран с плавающей пробкой (рисунок 7). С крана демонтированы классические патрубки с седлами и взамен их установлены специальные патрубки, повернутые под углом 45˚относительно оси прохода в шаровой пробке (рисунок 8).

По аналогии с регулирующим шаровыми кранами ARTES (см. рисунок 5) седла выполнены в виде сплошных сферических дисков с перфорацией, форма последней выполняется в зависимости от требуемой расходной характеристики (по аналогии с регулирующими шаровыми кранами «Хабоним» (см. рисунок 4)). Для управления силой прижима шаровой пробки к седлу в гибридной конструкции используется шток подобный штоку запорного клапана. Шток установлен на трапецеидальной резьбе в одном из патрубков соосно с седлом, в которое он упирается через шарик, что позволяет при вращении рукоятки получить осевое перемещение седла без его поворота (рисунок 8).

Требуемое осевое перемещение седла имеет не значительную величину и составляет половину шага трапецеидальной резьбы, при этом максимальный угол поворота рукоятки штока равен 180˚, что достаточно либо полностью зафиксировать шаровую пробку между седлами, создав необходимые удельные давления в уплотнении, либо — полностью ее освободить, обеспечив гарантированный зазор между седлом и пробкой. Шток может фиксировать шаровую пробку в любом требуемом положении: «открыто», «закрыто» или промежуточном. Благодаря этому в кране отсутствуют пружины, что снижает крутящий момент на рукоятке при повороте пробки. Так как шаровая пробка в регулирующем шаровом кране должна «плавать» при любом ее положении, то сопряжение шпинделя с пробкой выполнено через промежуточную муфту (рисунок 9). Тот факт, что специальные патрубки, повернуты под углом 45˚относительно оси прохода в шаровой пробке, позволяет при необходимости легко трансформировать проходной запорно-регулирующий шаровой кран в угловой поворотом патрубка на 180˚(рисунок 11). Дополнительная рукоятка, кроме того что заменяет пружины, создавая в положении крана «закрыто» необходимые для начала герметизации удельные давления в уплотнениях (далее кран с плавающей пробкой самоуплотняется под действием перепада давления рабочей среды), она также позволяет зафиксировать шаровую пробку крана в требуемом промежуточном положении в процессе регулирования.

Предлагаемая новая конструкция (рисунок 10) представляет собой гибрид шарового крана и клапана с заимствованием у них части деталей и совмещением в одном устройстве — таком себе арматурном «кентавре». Необходимо отметить, что именно посещение Первого Международного Арматуростроительного Форума-2013 стало катализатором создания новых конструктивных решений, которые описываются в этой статье [9]. Для подтверждения этого достаточно посмотреть на логотип форума и увидеть в нем профиль описываемого гибридного крана, ну а если серьезно, то все же необходимо перечислить те преимущества, которые имеет эта арматура.

1. Кран выполняет функции запорной и регулирующей арматуры, поэтому на трубопроводе может быть установлено одно изделие вместо двух.

2. В отличие от односедельного и клеточных клапанов новый запорно-регулирующий кран имеет меньший коэффициент сопротивления рабочей среде.

3. В отличии от клеточного клапана новый запорно-регулирующий кран не требует установки дополнительных фильтров и предназначен для работы на загрязненных средах (при заблокированной пробке в нем нет ходовых зазоров). При необходимости кран легко очистить, для этого достаточно разблокировать штоком шаровую пробку (создав ходовой зазор) и сделать рукояткой несколько поворотов в разные стороны, удалив посторонние включения с поверхности шара и седел. При этом кромки седел и пробки выполняют роль скребков.

4. Запорно-регулирующий кран предназначен для управления высокотемпературными средами (в конструкции нет эластомеров, в сальнике применены графитовые кольца).

5. Блокирующий пробку шток имеет самотормозящуюся трапецеидальную резьбу, что позволяет четко фиксировать требуемое ее положение при регулировании, исключая самопроизвольное изменение настройки под воздействием возможной вибрации трубопровода.

6. Седла запорно-регулирующего крана не поджаты пружинами как в обычном шаровом кране «металл по металлу» на аналогичные параметры, поэтому усилие для поворота рукоятки значительно меньше.

7. Поворот пробки запорно-регулирующего крана происходит в разблокированном «свободном» состоянии, что уменьшает износ седел и пробки и увеличивает срок службы крана.

8. В случае не герметичности затвора имеется возможность закрыть запорно-регулирующий кран «посильнее», аналогично клапану или задвижке.

9. При необходимости кран может быть легко трансформирован из проходного в угловой поворотом выходного патрубка на 180.˚

10. Для исключения кавитации и шума при больших перепадах давления в проходном отверстии шаровой пробки крана могут быть установлены параллельные перфорированные пластины.

11. Для изготовления крана используются детали обычных серийных запорных кранов, что снижает затраты на его изготовление.

12. Кран может быть автоматизирован, для чего необходимо шпиндель соединить с регулирующим электроприводом, а подпружиненный шток (без резьбы) – с электромагнитным приводом, синхронизировав при этом их работу.

Список литературы:

1. ГОСТ Р 5720-2007 Арматура трубопроводная. Термины и определения.

2. ГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворов.

3. www.roost.ru ЗАО «РУСТ-95».

4. М.М. Тверской, д.т.н, В.А.Андрианов, к.т.н., А.В.Соколов, инженер, ООО»ПГ»УралАрм» Создание нового поколения запорно-регулирующих шаровых кранов с двумя затворами. Арматуростроение. 2013г. №3 (84). стр.52-55

5. Е.Н.Савченко, к.т.н,А.И.Сидорец, И.И.Сидорец Антипомпажный регулирующий клапан центробежного нагнетателя природного газа. Вестник СумГУ. 2009.№4. стр.83-89

6. www.habonim.com фирма «HABONIM» каталог Контроль и автоматизация. стр.3

7. www.artes-valve.de фирма «ARTES VALVE» каталог Регулировочный шаровой кран типа G.

8. В.В.Мороз Новый взгляд на конструкцию шарового крана Арматуростроение. 2013г. №4 (85). стр.46-49

9. htpp://valve-forum.ru Отзыв Мороза В.В.

Часть 2

Запорно-регулирующий шаровой кран

В первой части статьи «Кентавры на трубе» [2] были названы аргументы в пользу разработки гибридной арматуры, а именно запорно-регулирующих шаровых кранов. В статье была подробно описана новая конструкция и преимущества гибридного шарового крана для загрязненных сред с «плавающей пробкой». Однако, несмотря на все перечисленные достоинства необходимо отметить, что применение такого конструктивного типа кранов ограничено давлением рабочей среды и размерами проходного сечения, поэтому для условий с более высокими параметрами необходимо переходить к другой конструкции – к крану с «пробкой в опорах». В настоящее время в газовой промышленности на КС, ГРС, подземных хранилищах газа, нефтеперерабатывающих заводах и на тех объектах, где рабочие давления достигают значений 10 — 24 МПа, имеется потребность в новом не дорогом и надежном универсальном запорно-регулирующем шаровом кране. Для удовлетворения этой потребности перед разработчиками поставлена задача создания крана, в конструкции которого, для обеспечения эффективного обслуживания и ремонта должна быть обеспечена унификация основных узлов с типовыми узлами серийных запорных шаровых кранов и регулирующих клапанов. Кроме этого, кран должен быть удобным в обслуживании, герметичным, надежным и ремонтопригодным, а для его управления должны подходить серийные пневматические и электрические привода, устанавливаемые на запорной и регулирующей арматуре тех же объектов.

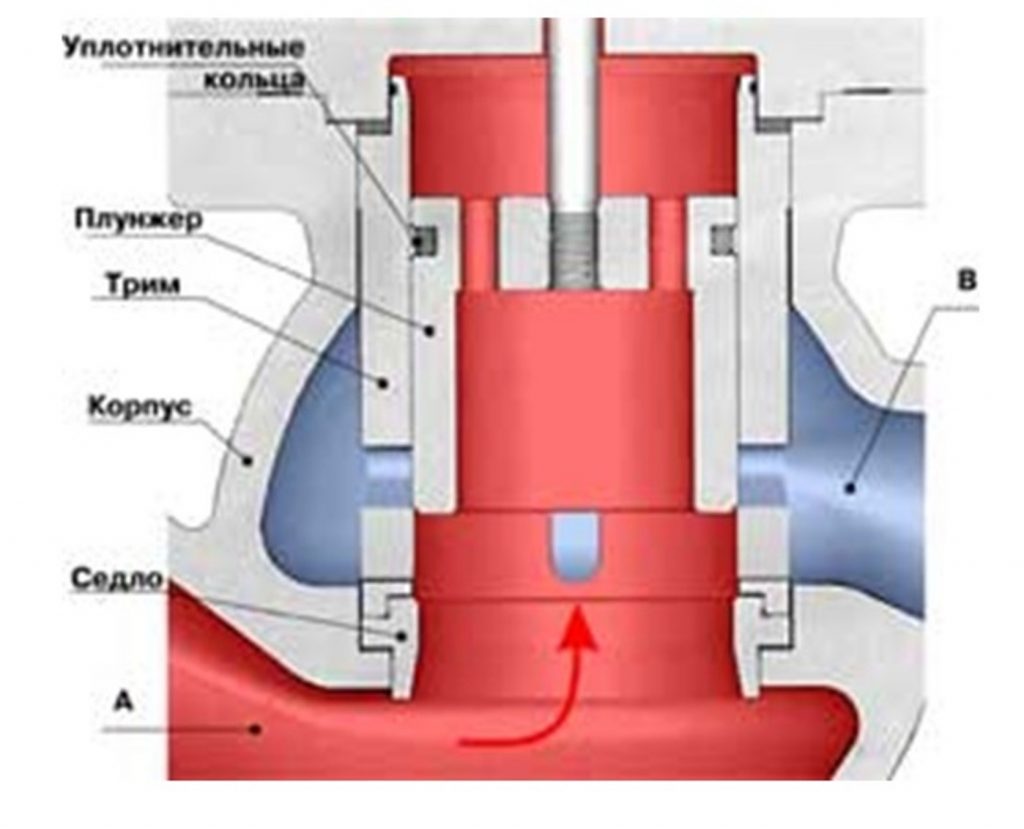

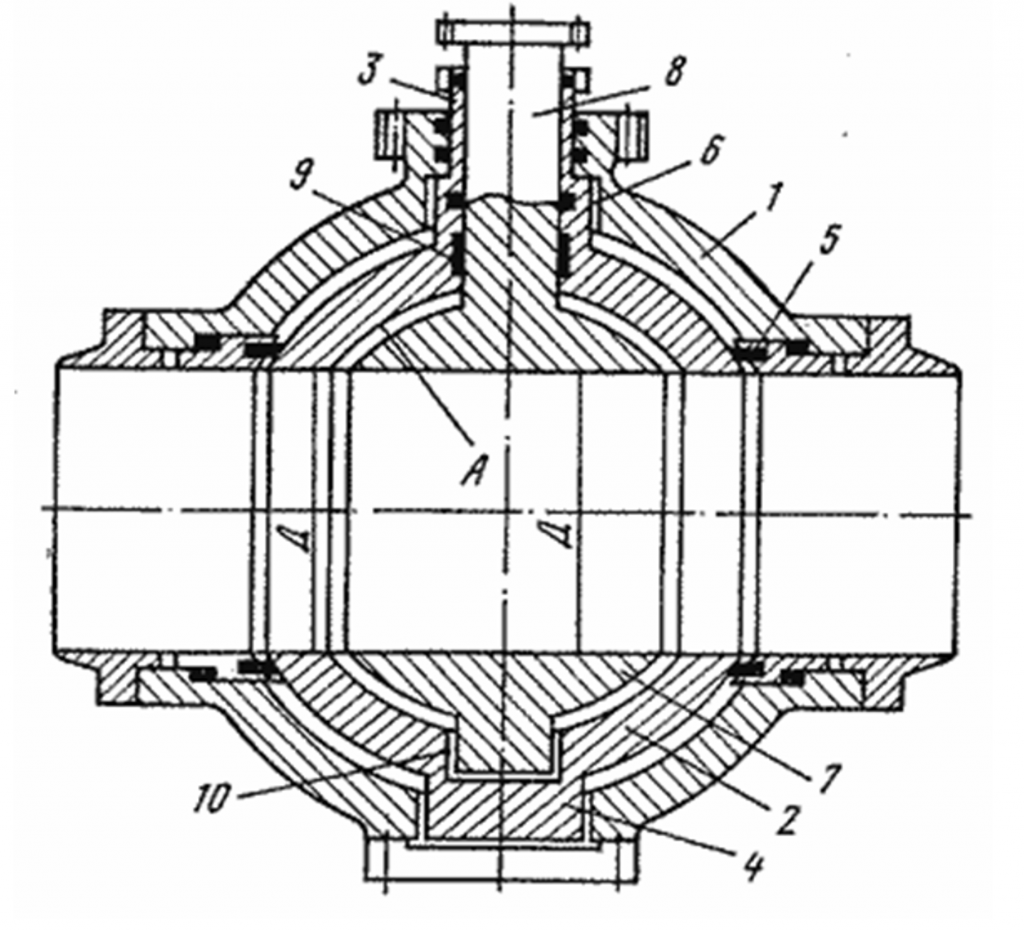

Во второй части статьи «Кентавры на трубе» предложено одно из возможных решений поставленной задачи и подробно рассмотрены вопросы создания такой конструкции для технологических линий высокого давления. В начале, для лучшего понимания развития конструкторской мысли в этом направлении, рассмотрим наиболее интересные ранее предложенные решения. К одной из первых подобных конструкций необходимо отнести комбинированный запорно-регулирующий кран, описанный в авторском свидетельстве СССР № 1596162 [3] (см. рис.1). Целью этого изобретения было повышение надежности работы арматуры за счет предохранения уплотнения от износа путем исключения его из процесса регулирования.

Рисунок 1 Комбинированный запорно-регулирующий кран

Запорно-регулирующий кран работает следующим образом: под воздействием ручного или автоматического привода приводная ось 3, поворачиваясь на подшипниках 6, вращает пробку 2 и перекрывает (или открывает) проходное сечение Д крана и трубопровода. При выполнении процесса регулирования запорная пробка 2 находится в открытом положении, при котором ее проходное сечение совпадает с сечением трубопровода.

Регулирование осуществляется посредством поворота регулирующего органа 7 внутри пробки 2 воздействием на шпиндель 8. Уплотнительные кольца 5 выполняют функцию уплотнений лишь при работе запорной пробки 2 (т. е. при закрытии). Необходимо отметить, что эта конструкция в металле изготовлена не была, к ее недостаткам следует отнести следующее:

— сложность изготовления «пробки в пробке»;

— шпиндель крана и регулирующего органа расположены соосно и выведены в одну сторону, что усложняет обслуживание их уплотнений;

— требуется разработка специального привода для независимого управления функциями запирания и регулирования при автоматизации крана.

Следующим шагом в развитии конструкции типа «пробка в пробке» стал кран, описанный в статье [4] (см. рис. 2).

Основным отличием от первой конструкции стал переход к «плавающей пробке», что в нашем случае (как ранее упоминалось) для эксплуатации крана на высоких давлениях рабочей среды не подходит. В этом кране многие недостатки повторяются с названными выше недостатками крана по рис.1:

— сложность изготовления «пробки в пробке»;

— шпиндель крана и регулирующего органа расположены соосно и выведены в одну сторону, что усложняет обслуживание сальниковых уплотнений;

— требуется разработка специального привода для независимого управления функциями запирания и регулирования при автоматизации крана.

Кроме этого, появились новые проблемы: шпиндель соединен с запирающей пробкой с зазором для того, чтобы она могла «плавать» на ход прогиба тарельчатой пружины, следовательно, и регулирующая пробка со своим шпинделем должна быть также соединена с зазором. Из описания конструкции не ясно как выполнено это соединение, если как обычно, на шпинделе выполнены лыски, а в пробке паз, то в этом случае запорная пробка «плавает» только в положении крана «закрыто», но тогда и регулирующая пробка при закрытии крана также должна находиться в строго определенном положении – при котором лыски шпинделя расположены вдоль паза пробки. Если, к примеру, при закрытии крана регулирующая пробка будет находиться в промежуточном положении, то она не даст возможности переместиться и самоуплотниться запорной пробке.

Похожее, но несколько другое решение предложено в статье [5] (см. рис. 3), где описана конструкция запорно-регулирующего крана, предназначенного для использования на производствах компонентов топлив и масел. В статье говориться об успешном опыте использование шаровых кранов на эстакадах налива нефтепродуктов в железнодорожные цистерны, где по мере их заполнения необходимо постепенно уменьшать расход продукта через кран во избежание переполнения цистерн. Из статьи известно, что был разработан и изготовлен запорно-регулирующий шаровой кран, в проходном отверстии шаровой пробки которого встроена регулирующая дисковая заслонка. В этом кране седла запорной пробки также защищены от эрозионного износа при воздействии загрязненной рабочей среды в процессе регулирования.

К недостатки такой конструкции следует отнести следующее:

— дисковая заслонка применяется для регулирования при не больших перепадах давления рабочей среды, характеристика регулирования при этом не линейная;

— шпиндель крана и регулирующего органа расположены соосно и выведены в одну сторону, что усложняет обслуживание сальников;

— требуется разработка специального привода для независимого управления функциями запирания и регулирования при автоматизации крана.

Для разработки новой конструкции представляет интерес универсальный запорно-регулирующий шаровой кран выпускаемый фирмой «Danfoss» [6] (см. рис.4), который предназначен для регулирования подачи теплоносителя в системах отопления зданий и сооружений.

Похожая конструкция серийно выпускается еще одной фирмой — Broen [7] (см. рис.5).

В этой трубопроводной арматуре для регулирования расхода используется шток, расположенный соосно со шпинделем и имеющим возможность перемещаться вдоль его оси. Недостатками этих конструкций является:

— консольное закрепление регулирующего органа;

— конструктивное исполнение крана с «плавающей» шаровой пробкой, что требует значительных усилий для ее поворота при больших перепадах давления;

— шпиндель крана и шток регулирующего органа расположены соосно и выведены в одну сторону, что усложняет обслуживание сальников,

— при повороте рукояткой запорной шаровой пробки одновременно с ней вращается и шток регулирующего органа, что существенно затрудняет установку двух приводов для независимого управления функциями запирания и регулирования при автоматизации крана.

И так, исходя из результатов анализа имеющегося на сегодня уровня техники, перед конструктором стоит задача разработать такой новый гибридный кран, в котором должны отсутствовать недостатки перечисленной выше трубопроводной арматуры.

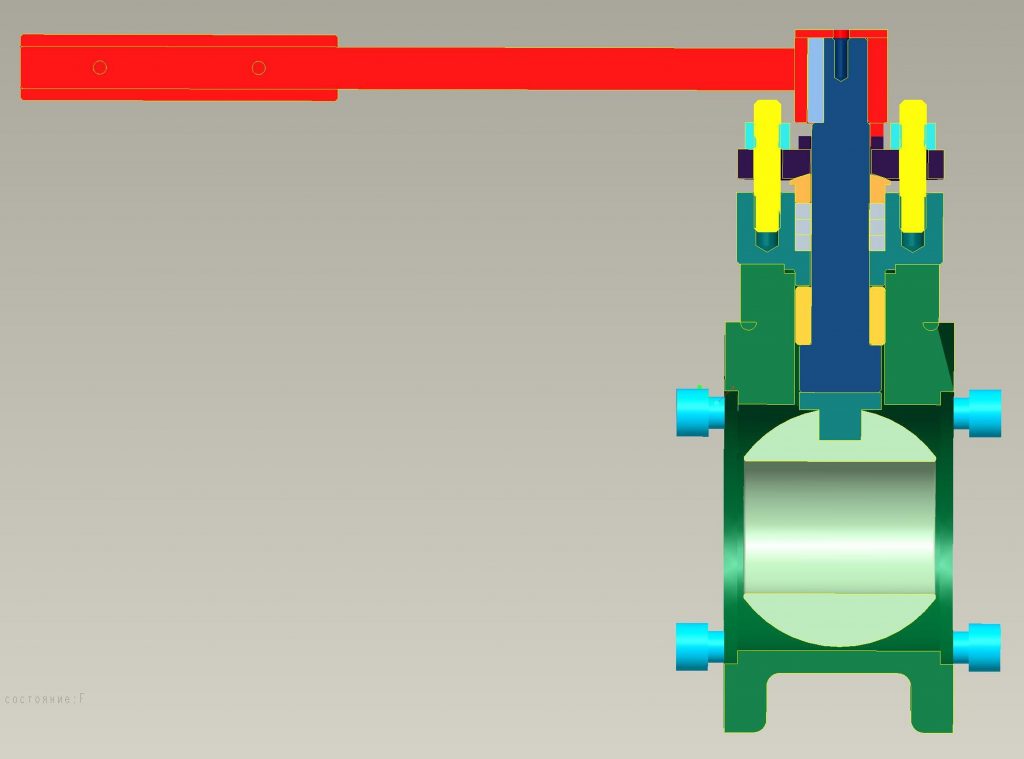

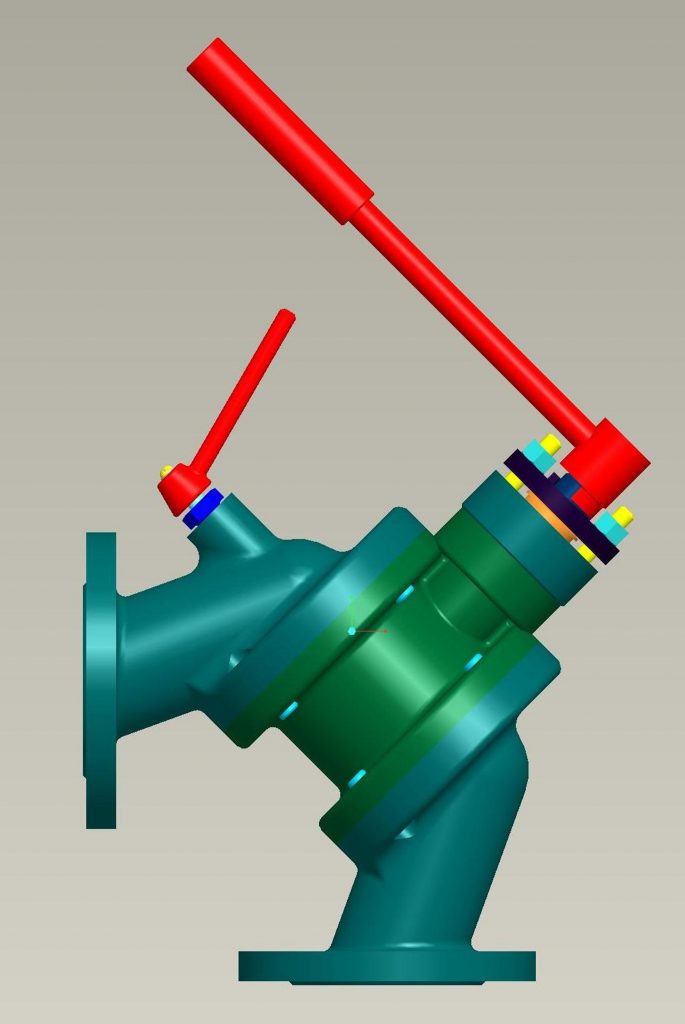

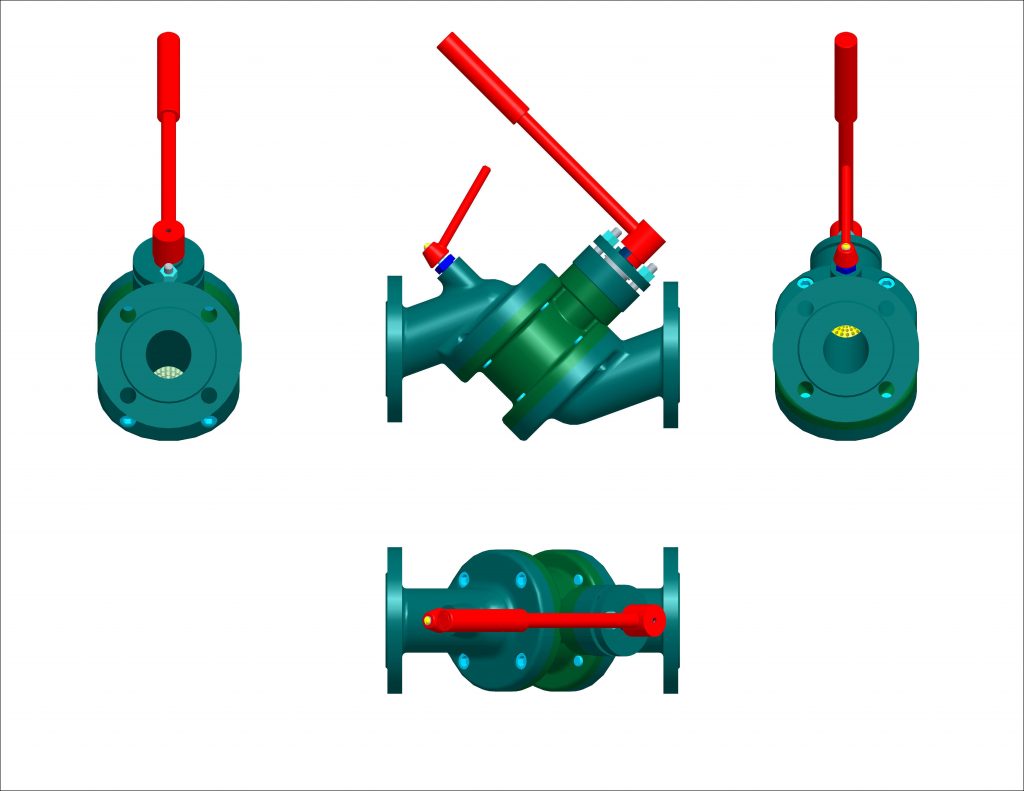

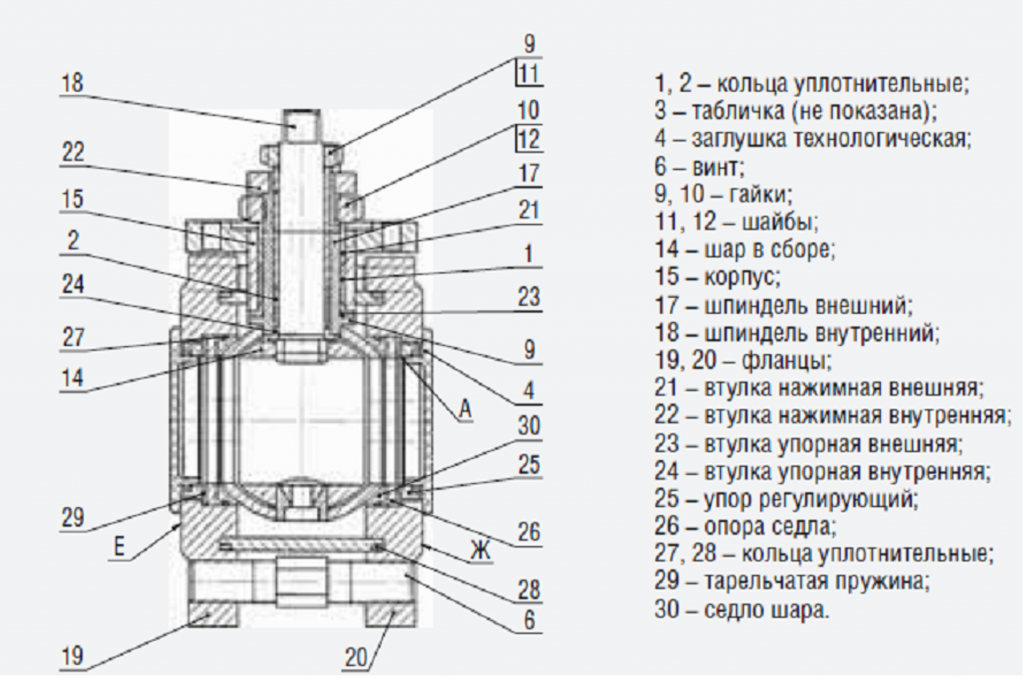

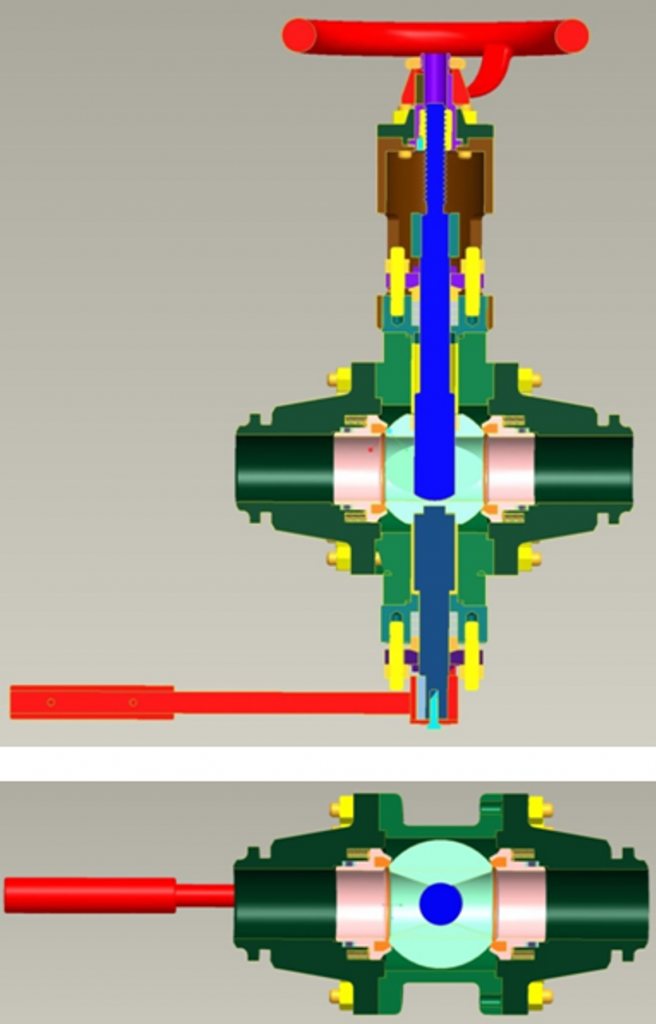

В первую очередь, с целью обеспечения унификации основных узлов с типовыми узлами серийных запорных шаровых кранов и регулирующих клапанов, за основу конструкции нового крана взят обычный серийный запорный шаровой кран для природного газа с пробкой в опорах (см. рис. 6), изготовленный в соответствии с требованиями СТО Газпром 2-4.1-212-2008.

Шпиндель для поворота шаровой пробки, сальниковый узел в новом кране остались без изменения (см. рис.7). При необходимости автоматизации на гибридный кран, как и на его запорный «родитель», может быть установлен тот же серийный пневматический или электрический привод. В новом кране шпиндель дополнительно играет роль одной из опор шаровой пробки, вторая опора выполнена выдвижной и является одновременно штоком регулирующего клапана. В кране, в отличие от описанных ранее конструкций, шпиндель запорной пробки и шток регулирующего клапана разнесены друг относительно друга, такое решение позволяет контролировать состояние сальниковых уплотнений в кране и своевременно реагировать и устранять возможные протечки. Кроме этого такое конструктивное решение позволяет без проблем устанавливать и обслуживать привода. Большинство электрических и пневматических приводов могут иметь монтажное положение — выходным валом вверх, поэтому нет смысла стремиться разместить их именно сверху крана. При такой схеме кран может располагаться, например, у стенки технологического блока при этом сохраняется доступ для обслуживания, подключения и управления обеими приводами и их комплектующих. В качестве пневматического регулирующего привода может быть применен мембранный привод (в этом случае шток выполняется без резьбы), укомплектованный ручным дублером, электропневматическим позиционером и датчиком положения. Шаровая пробка в этом случае управляется четверть оборотным пневматическим приводом укомплектованным, ручным дублером, блоком управления и блоком конечных выключателей. Другой вариант управления краном, это управление запорной шаровой пробкой с помощью четверть оборотного электропривода, а управление штоком регулирующего клапана – с помощью многооборотного электропривода.

В гибридном кране для уплотнения штока и шпинделя вместо резиновых уплотнительных колец, применены сальниковые уплотнения с набором манжет. Это решение позволяет в процессе эксплуатации при поджатии сальниковой камеры компенсировать износ уплотнения, восстанавливая тем самым без разборки герметичность крана относительно внешней среды, что существенно упрощает его обслуживание. В гибридном кране шток и шпиндель имеют одинаковые диаметры, следовательно, их сальниковые узлы идентичны, это сокращает номенклатуру деталей, повышает унификацию, упрощает изготовление и ремонт. Шток в кране не вращается, а только перемещается вдоль своей оси, это достигается за счет применения вращающейся ходовой гайки. От поворота шток фиксирует упор, установленный на нем на шпонке и заведенный в паз на стойке регулирующей части крана. На торце упора нанесена стрелка, а на стойке рядом с пазом установлена шкала (см. рис.11), это позволяет визуально определять точное положение регулирующего органа крана. На рис. 7 шток показан в верхнем положении, при котором кран открыт на 100%. Проходное отверстие при этом имеет прямоугольную форму, что позволяет получить линейную характеристику регулирования. На рис.8 – шток показан в нижнем положении, при котором кран закрыт, но не герметичен. Перемещая шток между крайними положениями, выполняется регулировка расхода через кран, при этом седла с мягким уплотнением из полиуретана постоянно прижаты к сферической поверхности пробки и защищены от воздействия скоростного потока дросселируемой среды. Если необходимо использовать кран в качестве запорного с обеспечением герметичности по классу «А» — необходимо повернуть запорную пробку на угол 90˚ (см. рис.9).

Преимуществом конструктивного решения, при котором шпиндель запорной пробки и шток регулирующего клапана разнесены друг относительно друга, является еще и то, что процесс регулирования и процесс запирания крана, не зависят друг от друга. Кран может быть быстро закрыт при любом положении штока, это удобно в аварийных ситуациях, когда времени на перестановку регулирующего органа крана нет. Кроме этого, при автоматизации крана регулирующий многооборотный и запорный четверть оборотный электропривода работают не зависимо друг от друга и не оказывают взаимного влияния, поэтому они могут быть задействованы в разных системах, например, регулирующий привод – в технологическом процессе управления, а четверть оборотный — в аварийной системе безопасности.

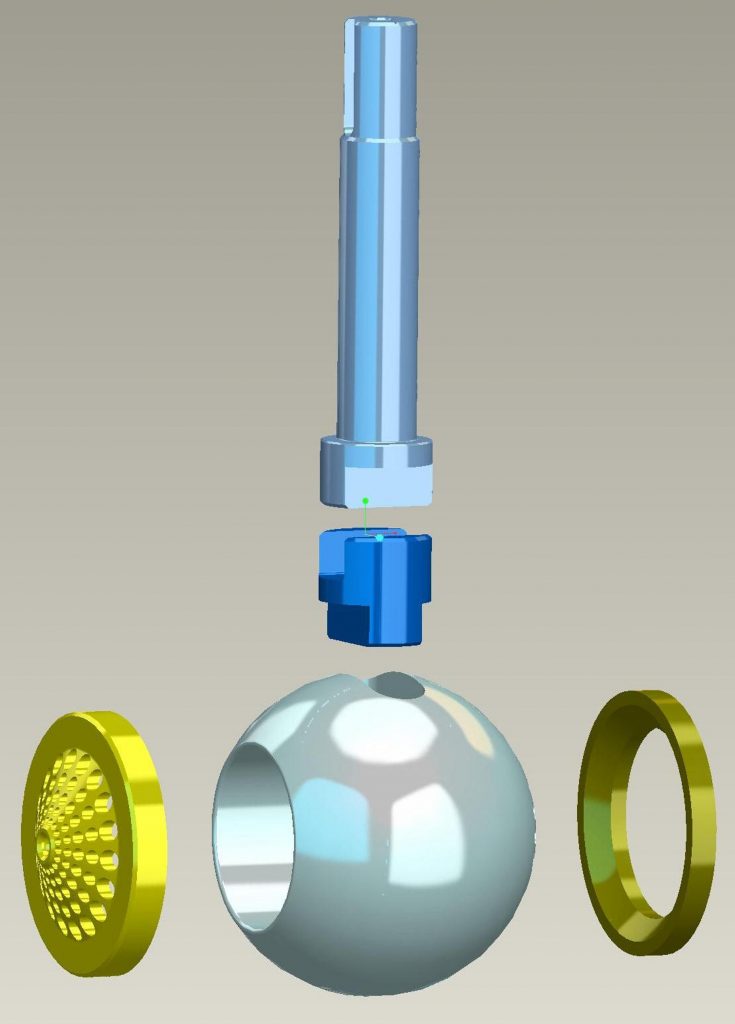

Чтобы исключить при консольном расположении штока его вибрацию в процессе дросселирования рабочей среды, шаровая пробка гибридного крана имеет дополнительные элементы (см. рис. 10). Первым таким элементом для свободного вращения шаровой пробки на неподвижном штоке при закрытии и открытии крана, а также одновременно и для свободного осевого перемещения штока при неподвижной пробке является бронзовый подшипник, запрессованный в верхней ее части. Вторым элементом является наличие в отверстии пробки двух приливов, которые позволяют получить прямоугольную форму проходного отверстия (линейная расходная характеристика) и обеспечить направляющие для штока, фиксируя его при любом вылете от смещения и вибрации. Приливы могут быть получены одновременно с изготовлением шаровой пробки методом литья или штамповкой, или же приварены позднее после расточки проходного отверстия в пробке, изготовленной из проката.

Чтобы исключить люфты, после запрессовки подшипника в пробку отверстие в нем и в направляющих приливах растачивается одновременно с одной установки на станке. С противоположной от подшипника стороны в пробке выполнено отверстие, для центрирования ее на шпинделе и паз — для передачи крутящего момента.

Описанный выше новый запорно-регулирующий шаровой кран для природного газа высокого давления (рисунок 11) как и кран, описанный ранее в первой части статьи [2], представляет собой типичную гибридную конструкцию, в которой в одном корпусе используются основные узлы от серийных запорных шаровых кранов и регулирующих клапанов. Его, следуя упомянутым ранее терминам древней мифологии со всей смелостью можно назвать еще одним арматурным «кентавром», который, не смотря на необычный внешний вид, тем не менее, обладает рядом существенных преимуществ:

— кран одновременно может выполнять функции как запорной, так и регулирующей арматуры, поэтому на трубопроводе может быть установлено одно изделие вместо двух. Такое решение позволяет: сэкономить место в обвязке агрегатов (важно для судов, различных передвижных установок и т.д.); сэкономить средства потребителя на стоимости корпусных деталей арматуры; уменьшить затраты на выполнение и контроль сварных швов при соединении с трубопроводами высокого давления;

1. в новой конструкции отсутствуют экзотические ноу-хау типа «пробка в пробке», и так как для изготовления крана используется много деталей обычных серийных запорных кранов и клапанов, то его изготовление, обслуживание и ремонт доступны и не затратные как для производителя, так и для эксплуатации на местах;

2. запорно-регулирующий кран может применяться для управления средами высокого давления, при этом за счет конструктивного исполнения «пробка в опорах» момент при закрытии и открытии крана – относительно не большой. Наличие трапецеидальной резьбы на регулирующем штоке, позволяет прикладывать к маховику не большие усилия при регулировании и за счет самоторможения в резьбе – сохранять под воздействием вибрации выбранное положение регулирующего органа;

3. в новой конструкции для уплотнения шпинделя и штока применены сальники с фторопластовыми манжетами, это позволяет в ходе эксплуатации компенсировать износ уплотнения и восстановить герметичность крана поджатием сальниковой набивки. Тот факт, что шпиндель и шток разнесены между собой, обеспечивает свободный доступ к сальниковым уплотнениям для контроля и обслуживания;

4. в отличие от односедельного регулирующего клапана новый запорно-регулирующий кран является прямоточным и имеет меньший коэффициент сопротивления рабочей среде.

5. седла запорно-регулирующего крана постоянно поджаты пружинами к шаровой пробке, что обеспечивает отсутствие протечек в широком диапазоне давлений рабочей среды. Кроме этого в открытом и закрытом положении шаровой пробки сальниковые узлы отсечены седлами от воздействия рабочей среды, т.е. разгружены;

6. кран может быть автоматизирован, для чего необходимо его шпиндель соединить с серийным двухпозиционным электро — или пневмоприводом, таким же приводом, что используется для управления обычными запорными шаровыми кранами на аналогичные параметры, а шток – с серийным регулирующим электроприводом.

Список литературы:

1. ГОСТ Р 52720-2007 «Арматура трубопроводная. Термины и определения»

2. В.В. Мороз Кентавры на трубе Арматуростроение. 2014г. №…… стр…..

3. Комбинированный запорно- регулирующий кран авторское свидетельство СССР № 1596162 опубликовано 30.09.90 Бюл. № 36

4. М.М. Тверской, д.т.н, В.А.Андрианов, к.т.н., А.В.Соколов, инженер, ООО»ПГ»УралАрм» Создание нового поколения запорно-регулирующих шаровых кранов с двумя затворами. Арматуростроение. 2013г. №3 (84). стр.52-55

5. О.Д. Шафоростов Опыт разработки и эксплуатации запорной и запорно-регулирующей шаровой арматуры с уплотнением из фторопласта, терморасширенного графита и металла на нефтеперерабатывающих предприятиях. трубе Арматуростроение. 2009г. №4 (61) стр. 61-63

6. http://www.danfos—rus.ru Каталог VD.KD/K1.02 Danfoss 09/2012

7. http://www.broen.ru Каталог балансировочные клапана BROEN BALLOREX

Часть 3

Невозвратно-управляемый клапан.

В первой и второй частях статьи «Кентавры на трубе» [2], [3] были названы аргументы в пользу разработки гибридной арматуры, а именно запорно-регулирующих шаровых кранов. В статье была подробно описана новая конструкция и преимущества гибридного шарового крана для загрязненных сред с «плавающей пробкой» и запорно-регулирующего шарового крана на высокое давление для природного газа. Обе конструкции предназначены для установки на трубопроводах небольшого диаметра в обвязке технологического оборудования.

В третьей части статьи будет предложено универсальное решение для трубопроводов большого диаметра, где в случае применения обычной арматуры возникают проблемы, связанные с воздействием давления рабочей среды на большую площадь запорного органа. В запорной и регулирующей арматуре это приводит к необходимости применения приводов большой мощности, а в защитной трубопроводной арматуре, такой как обратный затвор, к необходимости применения специальных устройств, которые делают посадку запорного диска обратного затвора на седло плавной и мягкой. Из опыта эксплуатации известно, что если в обратном затворе большого диаметра не установить гидравлический или пневматический демпфер, то при его закрытии произойдет быстрое перемещение диска (рисунок 1) и, как следствие, возникновение в трубопроводе гидравлического удара, что опасно для системы в целом. Кроме этого сильный удар диска о седло может привести к аварии в результате выхода из строя деталей затвора или повреждения его уплотнений.

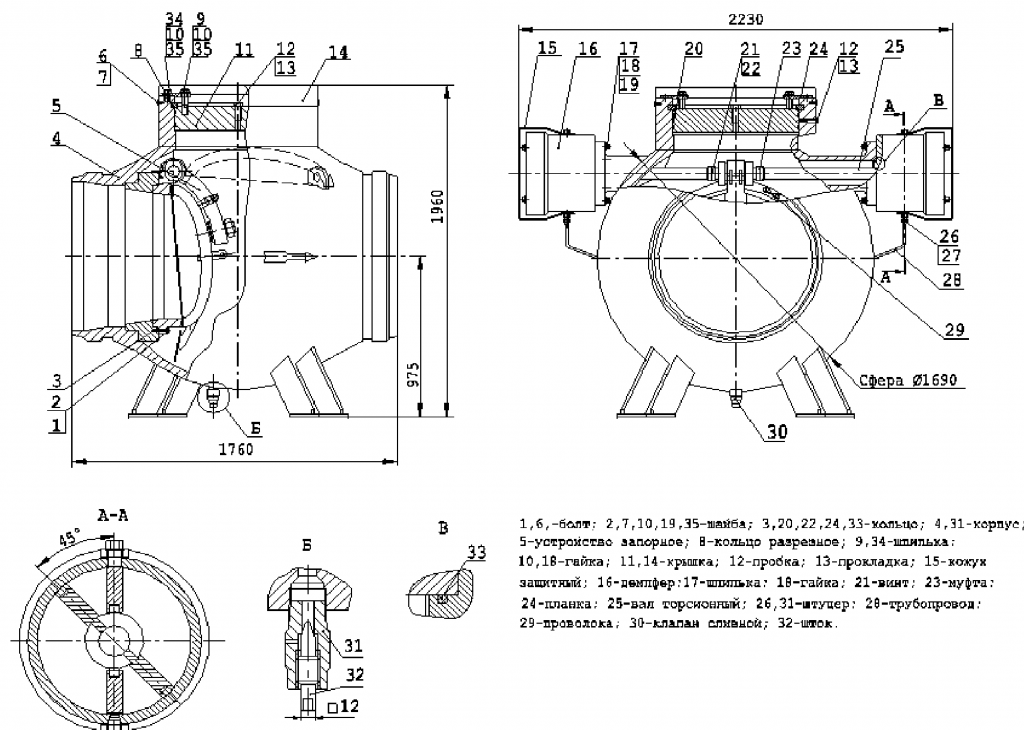

Вот поэтому, сегодня арматуростроительные предприятия выпускают обратные затворы большого диаметра только с демпферными устройствами, пример такой конструкцииразработки ПАО «Сумское НПО им.М.В.Фрунзе» (Украина) показан на рисунке 2 [4]. Демпфер поз.16 в этом случае как раз и предназначен для уменьшения ударных нагрузок на корпус затвора при срабатывании запорного диска. В этой конструкции демпфирующей средой является транспортируемый природный газ. Сам демпфер состоит из следующих основных деталей: корпуса с крышкой, перегородок и лопастей. В корпусе демпфера, который имеет цилиндрическую форму, установлены две неподвижно закрепленные перегородки и вращающаяся втулка с диаметрально расположенными на ней лопастями. Обеспечение минимального зазора между вращающимися лопастями и корпусом, втулкой и перегородками осуществляется с помощью подпружиненных уплотнений. Герметичность демпфера относительно внешней среды осуществляется с помощью уплотнительных колец. Трубопроводы поз. 28 в обратном затворе предназначены для подвода транспортируемой рабочей среды во внутреннюю полость демпферов. При отсутствии рабочей среды запорный диск находится в закрытом положении под действием собственной массы. Учитывая значительный вес диска, установку обратных затворов производитель рекомендует осуществлять только на горизонтальных надземных участках трубопроводов. Демпфирование в обратном затворе происходит следующим образом: наличие потока рабочей среды приводит к открытию диска, при этом крутящий момент, возникающий на валу запорного устройства поз. 5, передается на втулки демпферов поз. 16 с помощью муфты поз. 23 и валов торсионных поз. 25. При снижении скорости потока рабочей среды или возникновении обратного потока газа запорный диск закрывается и запирает проходное сечение затвора. При этом уменьшение ударных нагрузок на корпус затвора обеспечивается за счет сжатия газа, находящегося в рабочей полости корпуса демпфера.

В обратных затворах меньших диаметров часто в качестве демпфирующей среды используется гидравлическая жидкость или грузы, устанавливаемые или непосредственно на диск, или с помощью рычага. Существенный минус безударных конструкций, как упоминалось выше, заключается в невозможности их установки на любых участках трубопровода, кроме горизонтальных, кроме этого необходимость в обслуживании демпфера исключает подземную установку затвора.

В каталоге продукции фирмы «GoodwinInternationalLtd.» (Великобритания) [5] приведена красноречивая иллюстрация (рисунок 3), описывающая принцип действия традиционного обратного затвора с подымающимся диском и негативное влияние веса диска на его работоспособность.

С увеличением диаметра трубопроводов разработчики начали искать другие решения для обратных затворов, которые позволили бы не только защитить оборудование от обратного потока рабочей среды и нежелательной раскрутки насосов и компрессоров в обратном направлении, но и дополнительно снизить опасность гидроудара в системе, уменьшить гидравлические сопротивления в проходном сечении при одновременном снижении металлоемкости и трудоемкости изготовления затворов и снижении затрат на их обслуживание. В результате таких поисков на рынке появились обратные клапаны с осевым течением потока рабочей среды, основным идеологом в продвижении которых стала фирма «Моквелд» (Голландия).

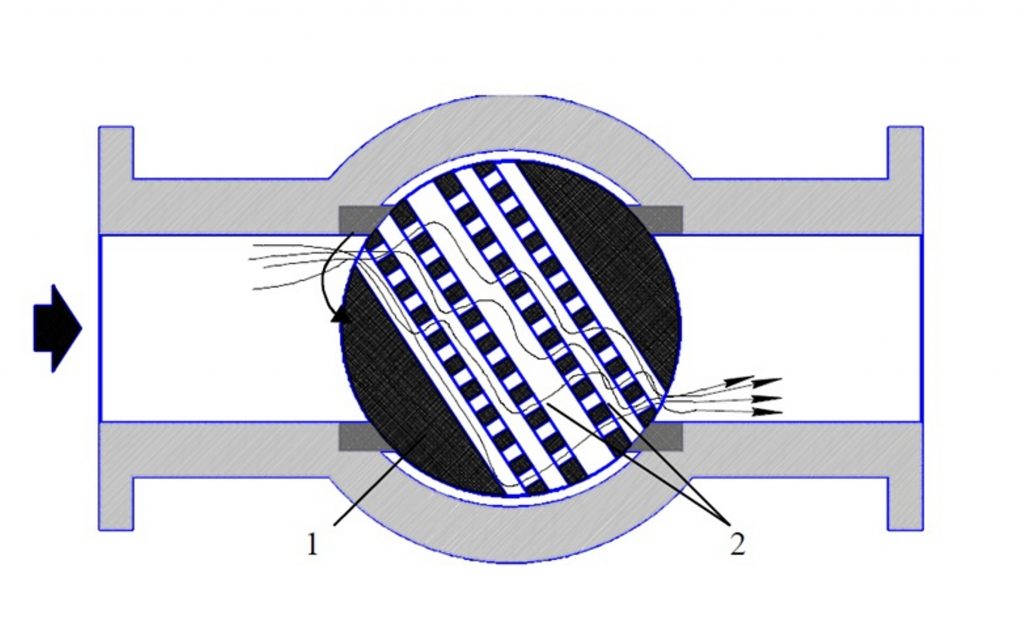

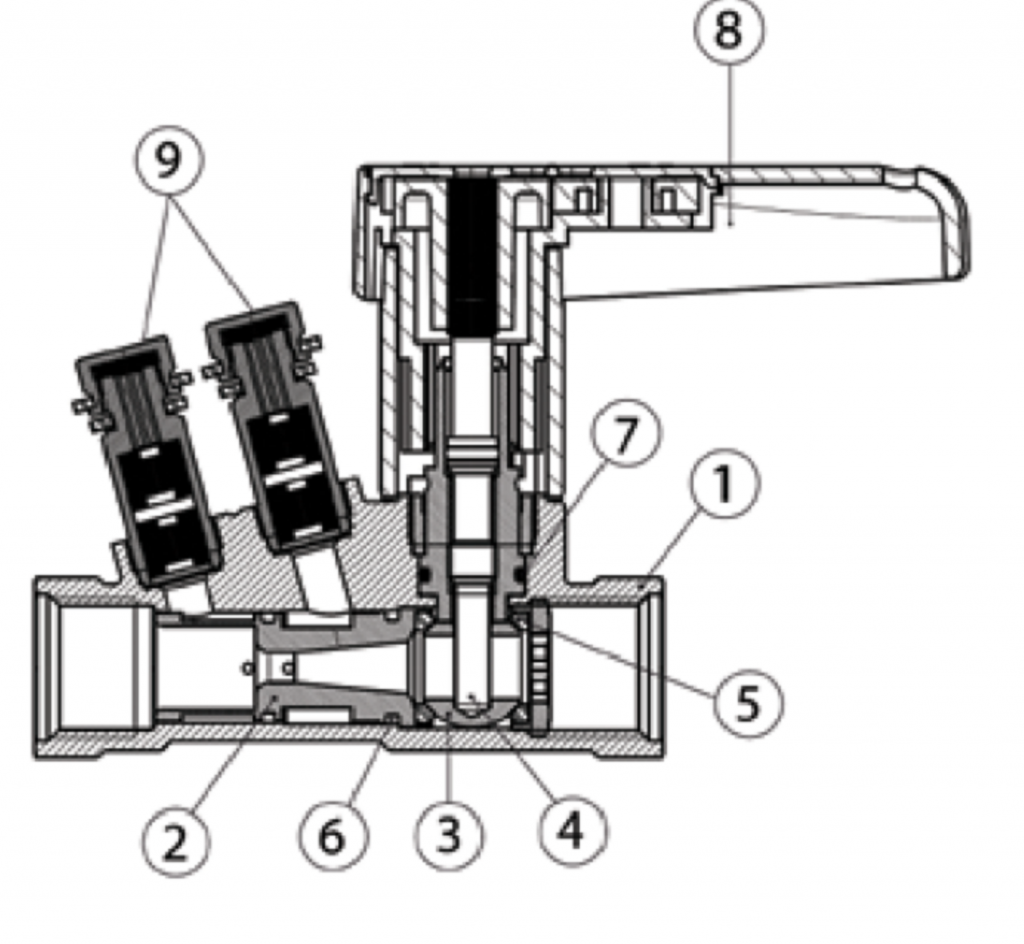

В обратных клапанах фирмы «Моквелд» концепция осевого течения рабочей среды предполагает осесимметричный поток между внутренним и наружным корпусами клапана (рисунок 4) [6], что позволяет снизить сопротивление и потери давления в системе. Сегодня на российском рынке наибольшее применение эти клапаны нашли в обвязке газоперекачивающих агрегатов (ГПА) на компрессорных станциях, транспортирующих природный газ. Понимая преимущества осевой конструкции и с целью удовлетворения возрастающего спроса, в настоящее время производство таких обратных клапанов освоено многими предприятиями, что благоприятно сказывается на конкурентной среде и приводит к снижению стоимости и повышению качества продукции. Принципиально конструкция у разных производителей довольно проста и мало чем отличается между собой (рисунок 5) [5], главной ее особенностью является то, что корпус и тарелка затвора образуют профиль сопла Вентури благодаря чему за счет повышения скорости рабочей среды в районе седла открытие клапана происходит при меньших перепадах давления. Кроме этого, при открытом клапане благодаря воздействию гидродинамических сил от скоростного потока на тарелку общие гидравлические потери в нем незначительны, т.е. удерживать тарелку в открытом положении стало «легче». Необходимо отметить еще тот факт, что тарелка клапана всегда перпендикулярна потоку рабочей среды и в отличие от подъемных обратных затворов при меньшем сопротивлении чувствительность к росту давления перед запорным органом значительно выше.

Кроме обратных клапанов фирма «Моквелд» использует концепцию осевого течения и в другой своей продукции — регулирующих и отсечных клапанах. Отсечной клапан осевого типа (рисунок 6) [7], разработанный этой фирмой, имеет корпус (поз.1) однотипный с корпусом описанного выше осевого обратного клапана, но в отличие от предыдущего в нем на месте тарелки установлен управляемый поршень (поз.3). Регулирующий клапан этой фирмы аналогичен отсечному клапану, только поршень в этом случае перемещается внутри специальной перфорированной втулки – «триме», что позволяет получить заданную характеристику регулирования и избежать кавитации.

Нужно отметить, что отсечной клапан также может использоваться и в режиме регулирующего благодаря тому, что в его конструкции уплотнение защищено от воздействия скоростного потока рабочей среды. Наличие такой конструктивной особенности позволяет уплотнению надежно работать при любых перепадах давления на запорном органе и обеспечивать полную двустороннюю герметичность клапана в течение продолжительного периода эксплуатации. Уникальность конструкции состоит также в том, что поршень разгружен по давлению и для его перемещения требуется значительно меньшее усилие привода, чем в шаровых кранах или задвижках на те же параметры, это свойство особенно важно для трубопроводов больших диаметров и с большим давлением рабочей среды. Кроме этого в клапане благодаря малому ходу поршня клапана (всего 1/4 DN) достигается достаточно высокая скорость срабатывания. Перечисляя все положительные качества осевой конструкции, становится понятным, почему регулирующие клапана этой фирмы сегодня устанавливаются в наиболее ответственных местах таких, например, как система антипомпажного регулирования ГПА.

Теперь, зная лучшие свойства современных образцов трубопроводной арматуры, рассмотрим возможность создания универсального клапана путем объединения обратного затвора и отсечного клапана с осевым течением рабочей среды в одном корпусе гибридной конструкции. После чего проанализируем, какую пользу может принести такой арматурный «кентавр» на трубопроводах большого диаметра, и какие у него имеются преимущества по сравнению с традиционной трубопроводной арматурой.

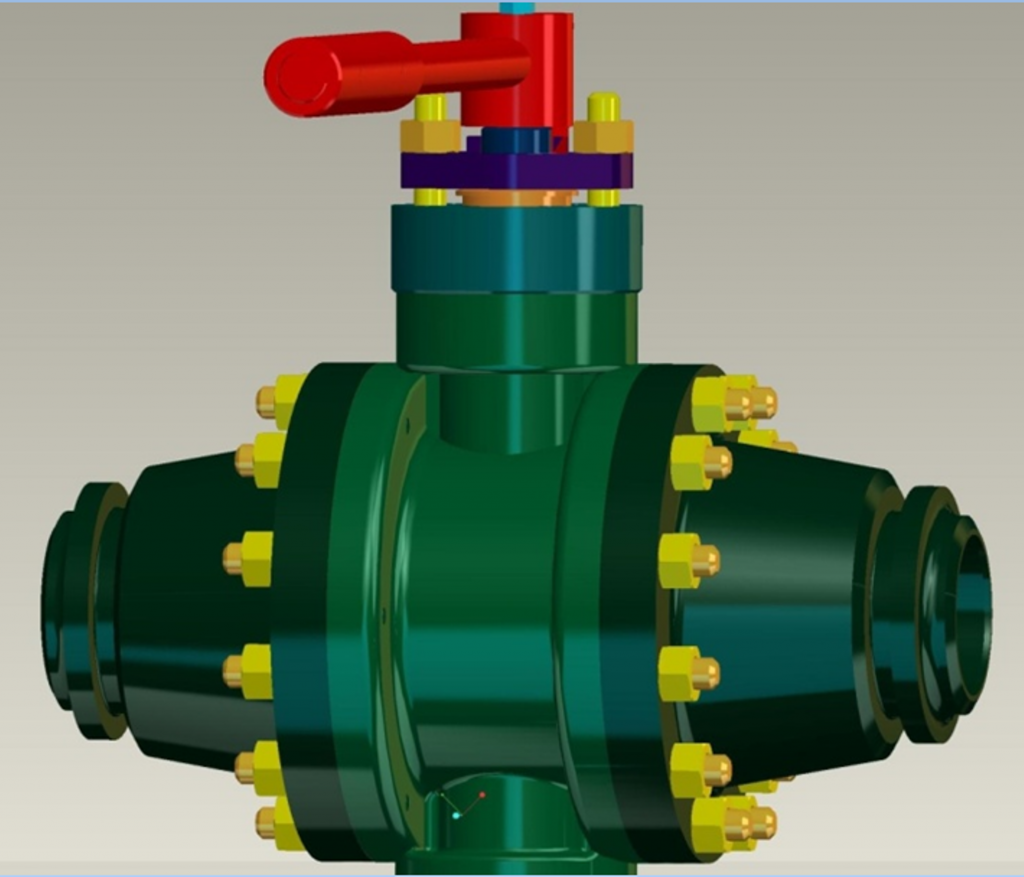

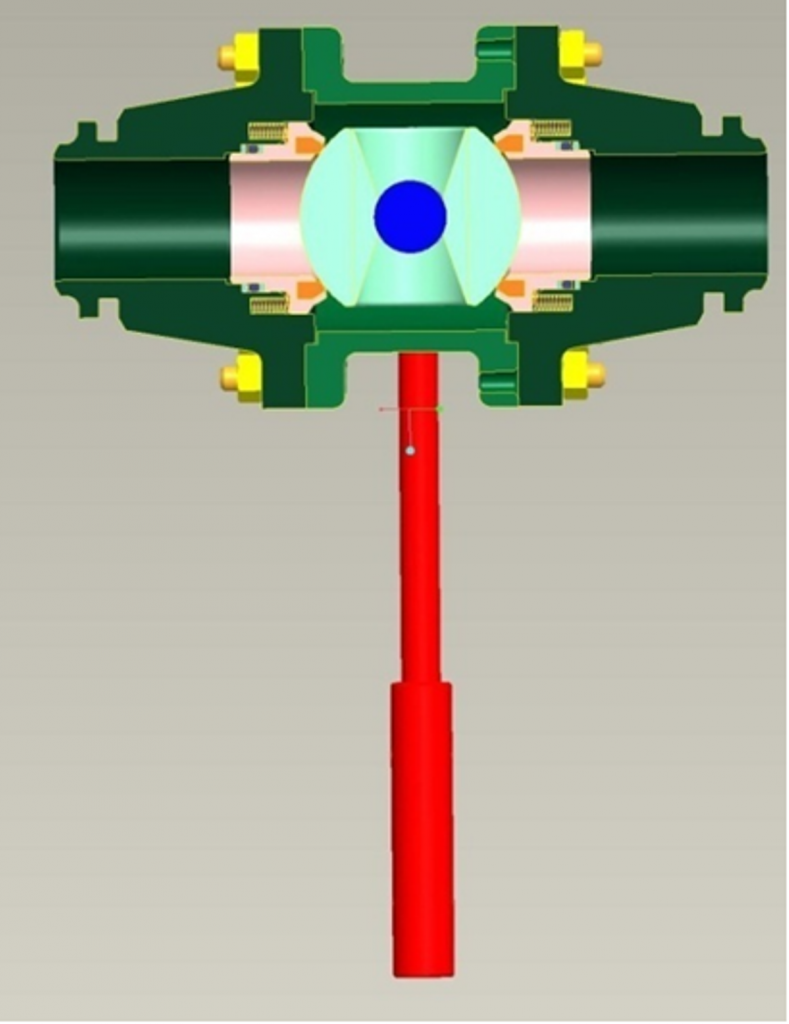

На рисунке 7 показан внешний вид описываемого в статье универсального невозвратно-управляемого клапана с осевым течением потока рабочей среды. Как видно из рисунка он во многом похож на ранее описанную осевую трубопроводную арматуру, но в отличие от клапанов фирмы «Моквелд» имеет разборную конструкцию из трехсоставного корпуса. Универсальный клапан предназначен для работы при односторонней подаче рабочей среды и может устанавливаться в трубопроводах большого диаметра за насосом или компрессором. Управление клапаном осуществляется с помощью ручного привода, хотя при необходимости может быть установлен и автоматизированный привод с дистанционным управлением. Клапан совмещает в себе функции запорной, регулирующей и обратной арматуры, что позволяет потребителю сэкономить значительные средства и вместо установки и обслуживания нескольких единиц трубопроводной арматуры установить одну.

Если с клапана со стороны выхода потока рабочей среды снять полукорпус (рисунок 8), то можно увидеть классическую конструкцию отсечного или регулирующего осевого клапана с тримом и поршнем. Ход поршня в универсальном клапане составляет 1/4 DN, что гарантирует высокую скорость его срабатывания. Уплотнение поршня защищено от воздействия скоростного потока рабочей среды, что позволяет обеспечить высокую двустороннюю герметичность клапана в закрытом положении и надежную его работу при любых перепадах давления на запорном органе в течение продолжительного периода эксплуатации. Поршень разгружен по давлению, поэтому для его перемещения требуется не значительные усилия и маломощный привод.

Если аналогично с клапана снять второй полукорпус со стороны входа потока рабочей среды (рисунок 9), то в этом месте увидим тарелку характерную для классического осевого обратного клапана. Принципиально новым решением в гибридной конструкции является кинематическая связь между перемещением тарелки обратного клапана и перемещением поршня запорного клапана, которая осуществляется благодаря двум рейкам, каждая из которых связана соответственно со своим запорным элементом и зубчатой шестерни, расположенной между ними. Рейки относительно шестерни расположены диаметрально противоположно друг другу, что обеспечивает движение тарелки и поршня в разных направлениях, т.е. они либо перемещаются навстречу друг к другу либо в противоположные стороны. Благодаря тому, что шестерня выполнена ступенчатой с венцами

разного диаметра ход у тарелки и поршня отличается и если для обеспечения полнопроходности клапана в запорной его части поршень должен перемещаться на ход не менее 1 /4 DN, то перемещение тарелки обратного клапана с целью создания в этом месте профиля сопла Вентури должно быть несколько меньше. Шестерня в клапане установлена на длинной оси, расположенной в центральной части корпуса (рисунок 12) перпендикулярно прохода, асама ось установлена в клапане с возможностью перемещаться вдоль своей оси и занимать два фиксированных положения (рисунок 11). На оси и в шестерне с одной ее стороны нарезаны шлицы таким образом, что в одном фиксированном положении они входят в зацепление друг с другом, и тогда

при управлении клапана приводом шестерня вращается с осью как одно целое, а в другом фиксированном положении — шлицы выходят из зацепления и ось становится неподвижной, а шестерня имеет возможность свободно вращаться на оси.

Универсальный невозвратно-управляемый клапан с осевым течением потока рабочей среды работает следующим образом:

Автоматический режим – соответствует режиму работы обратного клапана. В трубопроводе универсальный невозвратно-управляемый клапан должен быть установлен, как и классический осевой обратный клапан, тарелкой по направлению к источнику давления (рисунок 7). В режиме обратного клапана шлицы на оси и на шестерне выведены из зацепления и шестерня свободно вращается. В состоянии покоя клапана, когда компрессор или насос не работает и отсутствует движение рабочей среды по трубопроводу, тарелка под действием пружины занимает свое крайнее положение и перекрывает трубопровод. Необходимо отметить, что тарелка в универсальном невозвратно-управляемом клапане не выполняет функцию запорного органа и в контакт с полукорпусом не вступает, то есть между ними в закрытом положении есть небольшой кольцевой зазор (рисунок 13). Кинематически связанный с тарелкой поршень одновременно с ней также перемещается в свое крайнее положение и герметично перекрывает проход в клапане. Когда начинает работать компрессор или насос рабочая среда имеет возможность свободно перемещаться за тарелку в полости корпуса клапана (до поршня), где постепенно начинает расти давление рабочей среды. Так как шток, на котором установлена тарелка, входит во внутреннюю полость корпуса, соединенную каналами с трубопроводом за поршнем, где давление рабочей среды отсутствует, то появляется осевая сила равная по величине произведению давления на площадь штока. Как только сила на штоке от давления становится больше силы, развиваемой пружиной и силы трения в уплотнениях штока и поршня, шток начинает перемещаться, что влечет за собой перемещение кинематически связанного с ним поршня. Клапан в результате этого начинает открываться и появляется поток рабочей среды.

Шток в данном случае выполняет функцию «пилота», т.е. вспомогательного устройства, которое приводит в рабочее положение основное устройство, которым является поршень. Так как тарелка клапана всегда перпендикулярна потоку рабочей среды, то на ее поверхность начинает воздействовать гидродинамическая сила от скоростного потока, что приводит к дальнейшему перемещению штока с тарелкой в другое крайнее положение и, следовательно, к перемещению связанного с ними поршня. В результате этого клапан полностью открывается (рисунок 14).

Благодаря тому, что тарелка с корпусом в этом месте образуют профиль сопла Вентури, то в таком положении клапан будет оставаться до тех пор, пока будет работать источник давления и будет сохраняться расход рабочей среды через клапан. При необходимости повысить чувствительность срабатывания клапана диаметр штока может быть увеличен, а сальник в уплотнении штока – заменен сильфоном. В случае остановки компрессора или насоса скорость потока рабочей среды падает, уменьшается гидродинамическая сила, действующая на тарелку и она под действием пружины начинает перемещаться по направлению к входному отверстию в клапан. Одновременно перемещается связанный с тарелкой поршень и прикрывает проход в клапане. Если поток меняет свое направление на обратный, то в этом случае тарелка выполняет роль «вытяжного парашюта», т.е. вспомогательного устройства, которое приводит в рабочее положение основное устройство, которым является поршень. Интересно, что в отличие от классического осевого клапана, в котором по мере его закрытия нагрузка на тарелку от обратного потока возрастает, в гибридном клапане она уменьшается, так как поршень по мере закрытия уменьшает расход через клапан потока рабочей среды, движущейся в обратном направлении. Этот факт гарантирует то, что закрытие клапана будет плавным и «мягким». Полная герметичность клапана обеспечивается силой от давления обратного потока рабочей среды на шток тарелки. Чтобы исключить удары в подвижных частях клапана, вызванных воздействием этого давления на шток, особенно при увеличении его диаметра, на последнем выполнен поршень который, перемещаясь с зазором в цилиндре с гидравлической жидкостью, гасит скорость перемещения штока.

2. Управляемый режим – соответствует режиму работы запорного или регулирующего клапана. При необходимости использовать универсальный невозвратно-управляемый клапан как запорный или регулирующий клапан на ручном приводе поворотом рукоятки вниз (см. рис.8) ось переводится в свое другое фиксированное положение, при котором шлицы на оси входят в зацепление со шлицами на шестерне, после чего шестерня вращается с осью как одно целое. После этого, вращая штурвал на приводе клапан может быть герметично закрыт или оставлен в промежуточном положении для дросселирования рабочей среды.

Описанный выше новый универсальный невозвратно-управляемый клапан с осевым течением потока рабочей среды (рисунок 15) как и шаровые краны, описанные ранее в первой и второй части статьи [2], [3],представляет собой типичную гибридную конструкцию, в которой в одном корпусе используются основные узлы от серийных запорных и регулирующих клапанов.Его, следуя упомянутым ранее терминам древнегреческой мифологии с уверенностью можно назвать еще одним арматурным «кентавром», который, не смотря на необычный внешний вид, тем не менее, обладает рядом существенных преимуществ:

1. клапан одновременно может выполнять функции обратной, запорной и регулирующей арматуры, поэтому на трубопроводе может быть установлено одно изделие вместо двух или даже трех. Такое решение позволяет: сэкономить место в обвязке агрегатов (важно для судов, нефте- и газодобывающих платформ, различных передвижных установок и т.д.); сэкономить средства потребителя на стоимости корпусных деталей арматуры; уменьшить затраты на монтажные детали;

2. совмещение нескольких единиц трубопроводной арматуры в одном универсальном клапане упрощает транспортировку, монтаж, демонтаж и техническое обслуживание арматуры;

3. универсальный невозвратно-управляемый клапан может быть изготовлен в подземном исполнении;

4. клапан имеет разборную, ремонтопригодную конструкцию, при необходимости может быть изготовлен неразборной корпус;

5. клапан имеет разгруженную по давлению конструкцию, что гарантирует безударное срабатывание, поэтому может быть установлен на трубопроводах большого диаметра и с большими значениями давления рабочей среды;

6. благодаря сбалансированному по давлению поршню для закрытия или открытия клапана в управляемом режиме требуется привод малой мощности;

7. конструкция поршня универсального клапана позволяет обеспечить надежную герметичность при воздействии перепада давления в обоих направлениях;

8. клапан обладает низким сопротивлением движению потока, может быть выполнен полнопроходным, не оказывает возмущающего влияния на поток рабочей среды;

9. клапан может быть автоматизирован, путем установки электро-, пневмо-, пневмогидропривода.

Список литературы:

1. ГОСТ Р 52720-2007 «Арматура трубопроводная. Термины и определения»

2. В.В. Мороз Кентавры на трубе ч.1 // Арматуростроение. 2014г. №6(93), стр. 36-40.

3. В.В. Мороз Кентавры на трубе ч.2 // Арматуростроение. 2015г. №1(94), стр. 58-63.

4. Обратный затвор DN1000 PN100 Руководство по экслуатации ПАО «Сумское НПО им.М.В.Фрунзе» (Украина).

5. http://www.energomash—nov.ru Каталог. Двустворчатые и осесимметричные безударные клапаны GODWIN 2012 год.

6. http://www.mokveld.com Каталог. Обратный клапан осевого типа.

7. http://www.mokveld.com Каталог. Отсечные клапаны.

______

Опубликовано в «Арматуростроение»№№ 6/2014, 1/2015, 4/2015