В настоящее время трубопроводный транспорт газа превратился в отдельную крупную отрасль народного хозяйства — газотранспортную систему страны (далее — ГТС), основу которой составляют магистральные газопроводы, соединяющие месторождения углеводородов с конечными потребителями.

Магистральный газопровод является сложным инженерным сооружением, которое включает в себя стальной трубопровод с ответвлениями, трубопроводной арматурой (ТА) и линейными сооружениями, компрессорные и газораспределительные станции, аварийно-ремонтные пункты, подземные хранилища газа и другие вспомогательные сооружения. Одной из основных составных частей ГТС является ТА, т. к. ее техническое состояние имеет определяющее значение как для обеспечения режима нормальной эксплуатации газопровода, так и в случае возникновения и ликвидации нештатных ситуаций: неисправности арматуры могут привести к серьезным материальным убыткам в результате потери больших объемов транспортируемого газа, а также нанести тяжелый урон состоянию окружающей среды и здоровью людей. Неисправности ТА условно можно разделить на две группы. К первой группе относятся выходы из строя, связанные с потерей герметичности по запорному органу, ко второй группе — отказы, связанные с невыполнением функции закрытия или открытия.

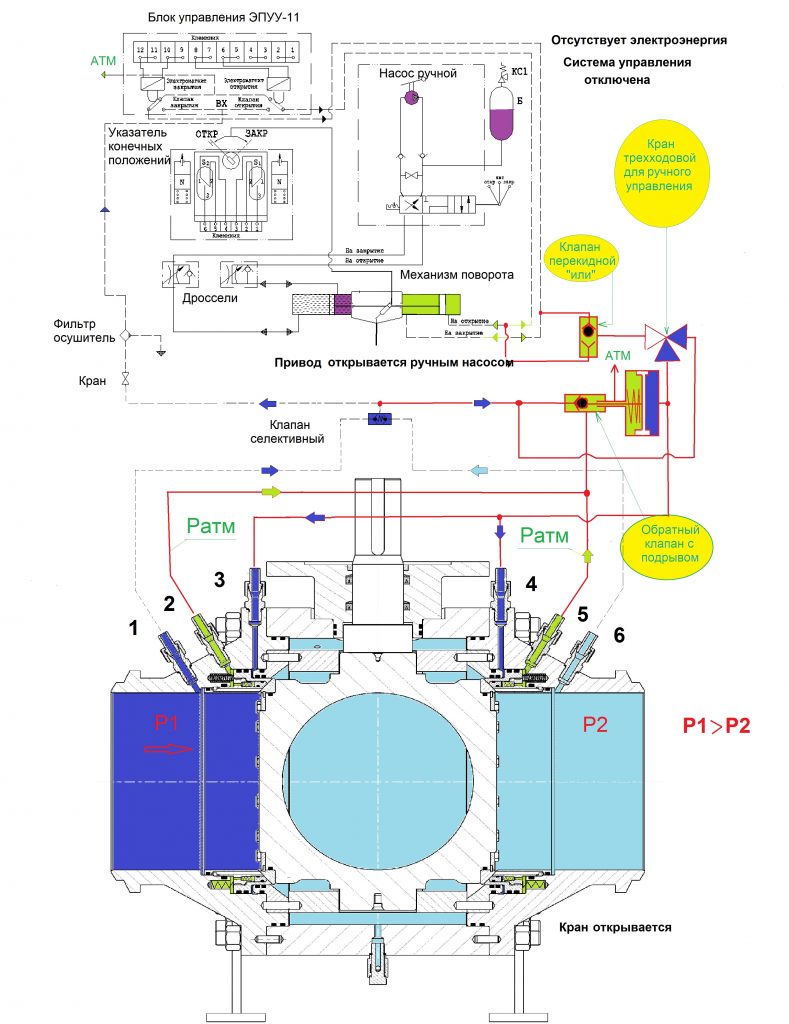

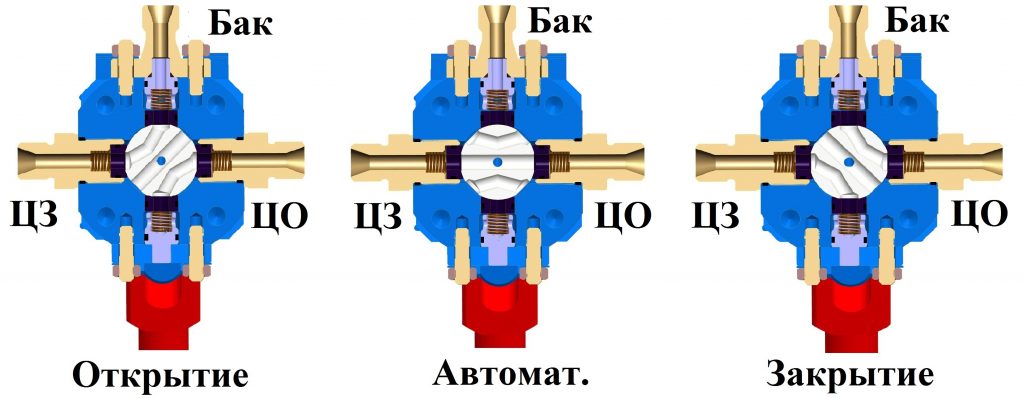

Исходя из вышеизложенного, вполне закономерным стало то, что в своих последних разработках инжиниринговая компания ОАО «МосЦКБА» все большее внимание уделяет вопросам создания надежного и более дешевого, чем зарубежные аналоги, оборудования для ГТС. Так, например, основной целью предложенной специалистами компании концепции шаровых кранов с управляемыми седлами [1] является снижение вероятности возникновения неисправностей первой группы, связанных с негерметичностью по затвору шарового крана. По имеющимся данным, неустраняемая потеря герметичности по затвору является основной причиной выхода из строя арматуры и ее дальнейшей замены [2]. В процессе эксплуатации шаровых кранов при открытии и закрытии затвора, когда сопрягаемые поверхности уплотнения и шаровой пробки взаимодействуют между собой с большими удельными давлениями в условиях отсутствия смазки, на затворе возникают повреждения в виде царапин, а мягкие уплотнения изнашиваются. С каждым циклом «открыто – закрыто» повреждения суммируются и достигают критических размеров, после чего отказ ТА становиться неизбежным. В основу новой концепции положена идея отвода седел шарового крана от запорного органа штатным блоком управления привода при отработке им дистанционно подаваемых системой автоматического управления команд открыть или закрыть кран и автоматическое прижатие седел к запорному органу крана после снятия командного сигнала (см. рисунок 1). Внедрение новой концепции позволит снизить массу и уменьшить трудоемкость изготовления запорного органа, момент, необходимый для управления шаровым краном, размеры и массу силовых деталей крана, применить для управления менее мощные и более дешевые приводы, увеличить ресурс уплотнений. Все это в итоге позволит снизить стоимость шарового крана в сборе с приводом до 20%, а ресурс работы уплотнений увеличить в три и более раза.

В процессе эксплуатации ТА возможно возникновение таких условий работы, при которых управляющий сигнал на блок управления не поступает или давление управляющей среды недостаточно для работы привода; например, это может возникнуть при монтаже шарового крана на трубопроводе в полевых условиях или в случае возникновения аварийной ситуации. В этих и подобных случаях для управления шаровым краном используется ручной дублер, требование об обязательном наличии которого прописано в нормативных документах (п. 7.7.2.38 СТО Газпром 2-4.1-212-2008 «Общие технические требования к трубопроводной арматуре, поставляемой на объекты ОАО «Газпром»). Реализовать концепцию шарового крана с управляемыми седлами без гарантирования его работоспособности в условиях возникновения нештатных ситуаций невозможно, поэтому другим направлением, развиваемым в ОАО «МосЦКБА», стало

создание серии ручных дублеров для пневмогидравлических приводов шаровых кранов. Основной целью этой разработки стало снижение вероятности возникновения неисправностей второй группы, связанных с отказами при выполнении функций закрытия или открытия крана. В качестве ручного дублера в пневмогидравлическом приводе используется ручной гидравлический насос. На рисунке 1 показана электропневмогидравлическая схема шарового крана с управляемыми седлами при его управлении с помощью ручного дублера. Как видно из схемы, механизм поворота пневмогидравлического привода имеет гидравлический цилиндр, в котором при нагнетании насосом рабочей жидкости в одну из его полостей происходит перемещение поршня и поворот кулисы на угол 90 градусов.

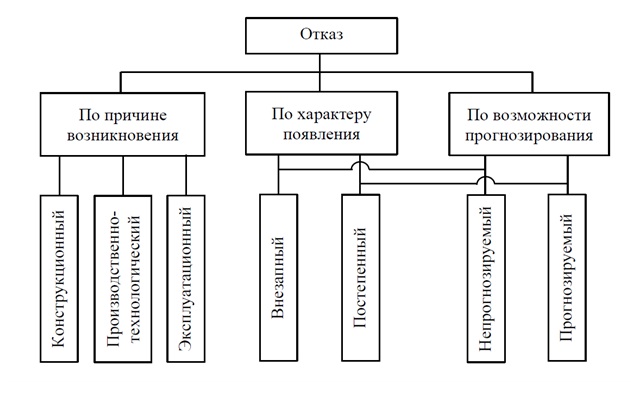

В процессе разработки новых конструкций ручных насосов в ОАО «МосЦКБА» основное внимание уделялось повышению надежности и долговечности работы пневмогидравлического привода. Для этого был подробно изучен опыт проектирования гидро- и пневмоприводов, изложенный в [3, 4]. В результате установлено, что решение поставленной задачи возможно только при комплексном подходе на этапах проектирования, производства и эксплуатации, а также на основе качественного и количественного анализа имеющегося опыта эксплуатации подобных изделий на объектах ГТС. Исходя из общих теоретических основ надежности [5], отказы оборудования можно классифицировать по различным признакам, основными из которых являются причины возникновения неисправности, характер изменения параметров изделия, возможность прогнозирования (предсказания) отказа (см. рисунок 2).

В [5] также представлено количественное распределение отказов, осредненное по разным типам приводов. Отказы по причине возникновения: конструкционные — 20%, производственные —50%, эксплуатационные — 30%. Отказы по характеру проявления: внезапные — 40%, постепенные — 60% (из них прогнозируемые — 20%, непрогнозируемые — 80%). Отказы по признакам проявления: из-за негерметичности — 45%, из-за несоответствия параметров установленным уровням — 15%, из-за отсутствия функционирования — 15%, из-за нарушения динамической устойчивости — 10%, из-за разрушения силовых элементов — 15%.

Приведенные цифры позволяют сделать вывод, что основными факторами, снижающими надежность и долговечность приводов и их элементов, являются сложность конструкции, утечки рабочей среды, износ уплотнительных материалов. Проведя анализ совокупности всех факторов, специалисты ОАО «МосЦКБА» определили, что повышение надежности элементов пневмогидравлического привода, в том числе и ручного насоса, непосредственно связано с ростом затрат на их разработку и производство, однако в дальнейшем это должно гарантировать уменьшение расходов на ремонт и техническое обслуживание при эксплуатации. То есть конструкция насоса должна быть наукоемкой, надежной и легко обслуживаемой (ремонтируемой) в полевых условиях. Действительно, в условиях высокой конкуренции на рынке трубопроводной арматуры производитель обязан нести ответственность за качество выпускаемой им техники, которое должно быть достигнуто в пределах заявленной цены на продукцию. Этот принцип четко отражает и позицию ведущих зарубежных фирм: за высокую надежность надо платить. Таким образом, как показывает отечественный и зарубежный опыт, надежность транспортной трубопроводной системы, оборудования или его элементов во многом зависит от экономического аспекта. Потребитель, оплачивая затраты на разработку и изготовление наукоемкого изделия, избавляет себя от многих последующих эксплуатационных забот. Поэтому при конструировании нового изделия наиболее существенной является проблема правильного распределения затрат между его производством и эксплуатацией [6].

Перечисленные выше тезисы и определили дальнейшую стратегию по разработке конструкции новых насосов. Кроме этого, проведенный нашими специалистами анализ информации, полученной с объектов эксплуатации шаровых кранов, о возникающих отказах ручных насосов, являющихся следствием как недостатков конструкций, так и нарушений правил технического обслуживания, подтвердил, что, несмотря на постоянные работы по улучшению узлов и систем приводов, вопрос о создании простого в эксплуатации, надежного и конкурентоспособного ручного насоса остается актуальным до сих пор.

Сегодня для комплектации приводов трубопроводной арматуры различные производители предлагают те или иные конструкции ручных насосов, но все их можно разделить на два типа, отличающихся между собой формой золотника гидрораспределителя.

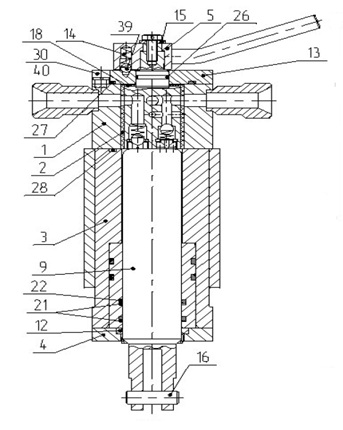

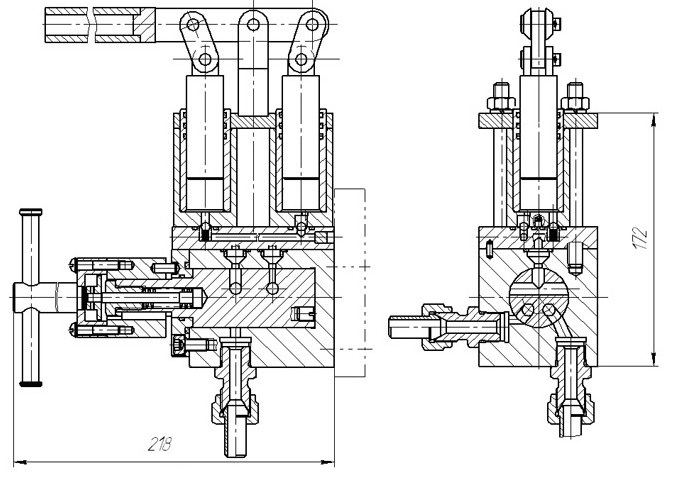

Представителями первого типа, с цилиндрическим золотником, являются насос гидравлический поршневой ГН-350-01 производства завода «Прогресс» (г. Мичуринск, Тамбовской обл.) (см. рисунок 3) и двухплунжерный насос-распределитель ПА90.00.000 производства ООО «Полет-Агросервис» (г. Омск) (см. рисунок 4).

К недостаткам данного типа конструкций следует отнести то обстоятельство, что при перепадах температуры окружающей среды за счет разных коэффициентов линейного расширения материалов золотника и корпуса такой насос может потерять работоспособность вследствие малых зазоров между этими деталями. То есть при определенных условиях поворот рукоятки гидравлического распределителя потребует больших усилий. Это же может произойти и при загрязнении рабочей жидкости посторонними включениями. Увеличение зазоров в зоне контакта золотника с корпусом приводит к увеличению перетока между каналами распределителя, потере рабочего давления и снижению КПД насоса. Еще одним недостатком данных конструкций насосов является затрудненный доступ к всасывающему и нагнетательному клапанам, а это, в свою очередь, затрудняет их обслуживание в полевых условиях в случае засорения клапанов, приводящего к потере работоспособности насоса.

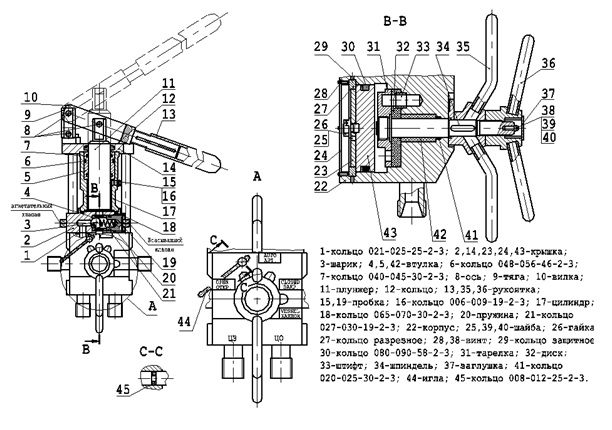

Ко второму типу насосов, с плоским золотником, относится гидравлический поршневой насос НР-60 производства ПАО «Сумское НПО им. М.В. Фрунзе» (Украина) (см. рисунок 5). Эта конструкция имеет дополнительные органы управления, что усложняет работу. Так, поворот золотника гидравлического распределителя возможен только при отжатой рукоятке (36), а герметичность по золотнику обеспечивается только, когда она поджата. В этом насосе рабочая жидкость под давлением нагнетается в корпус (22), а именно в полость между крышкой (43) и тарелкой золотника (31). Сбросить давление из этой полости возможно только после поворота золотника, но, так как тарелка золотника (31) нагружена давлением, повернуть ее в этом состоянии невозможно. Для того чтобы из корпуса насоса сбросить давление до поворота тарелки, разработчики создали байпасный канал, который перекрывается иглой (44). Таким образом, чтобы перевести золотник гидравлического распределителя в другую позицию, необходимо предварительно отвернуть иглу (44), отвернуть рукоятку (36), повернуть ее в нужную позицию (35), после этого снова завернуть иглу (44) и завернуть рукоятку (36). Если оператор по какой-то причине забудет поджать рукоятку или иглу, насос потеряет работоспособность, то есть в данной конструкции дополнительные органы управления усложняют эксплуатацию насоса и повышают его стоимость.

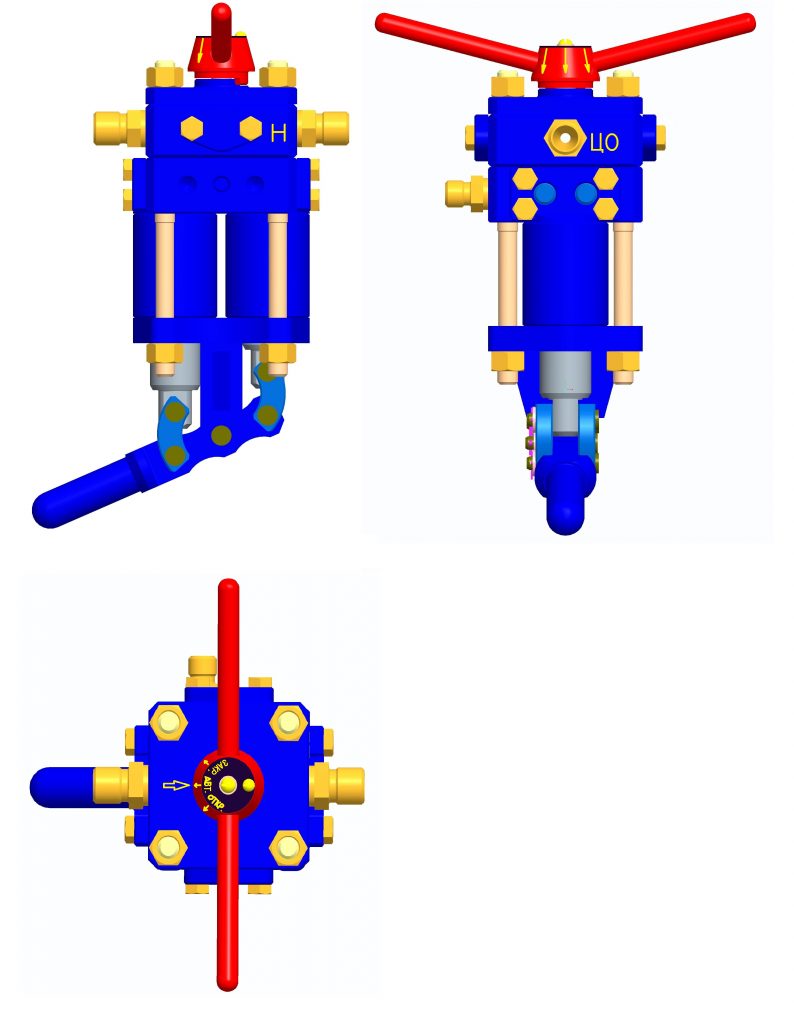

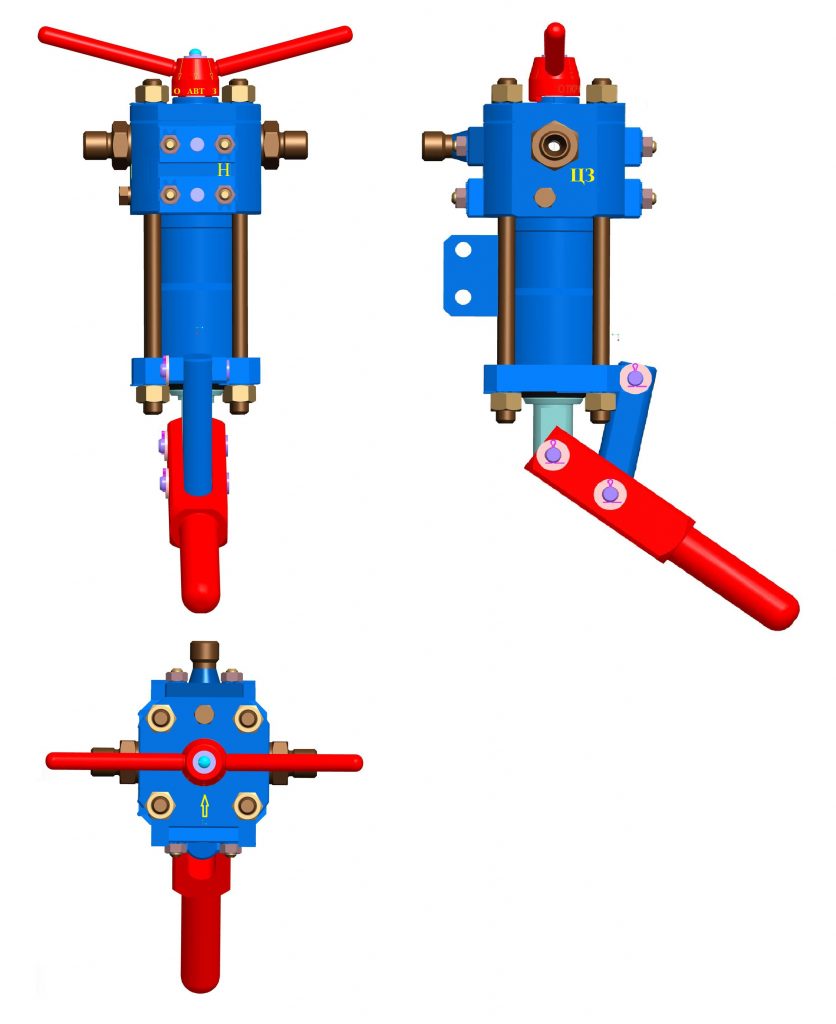

После проведенных исследований в ОАО «МосЦКБА» было принято решение разработать для пневмогидравлических приводов шаровых кранов от DN 150 мм до DN 1000 мм серию ручных насосов новой конструкции, лишенной перечисленных выше недостатков. На рисунке 6 показан двухплунжерный насос НР-35 «Тандем», разработанный в ОАО «МосЦКБА» и предназначенный для комплектации пневмогидравлических приводов шаровых кранов DN 150 мм – DN 300 мм, а на рисунке 7 показан одноплунжерный насос НР-60, также спроектированный в ОАО «МосЦКБА» для комплектации пневмогидравлических приводов шаровых кранов DN 400 мм – DN 1000 мм.

При разработке серии ручных гидравлических насосов решалась задача повышения надежности, удобства работы и ремонтопригодности в полевых условиях.

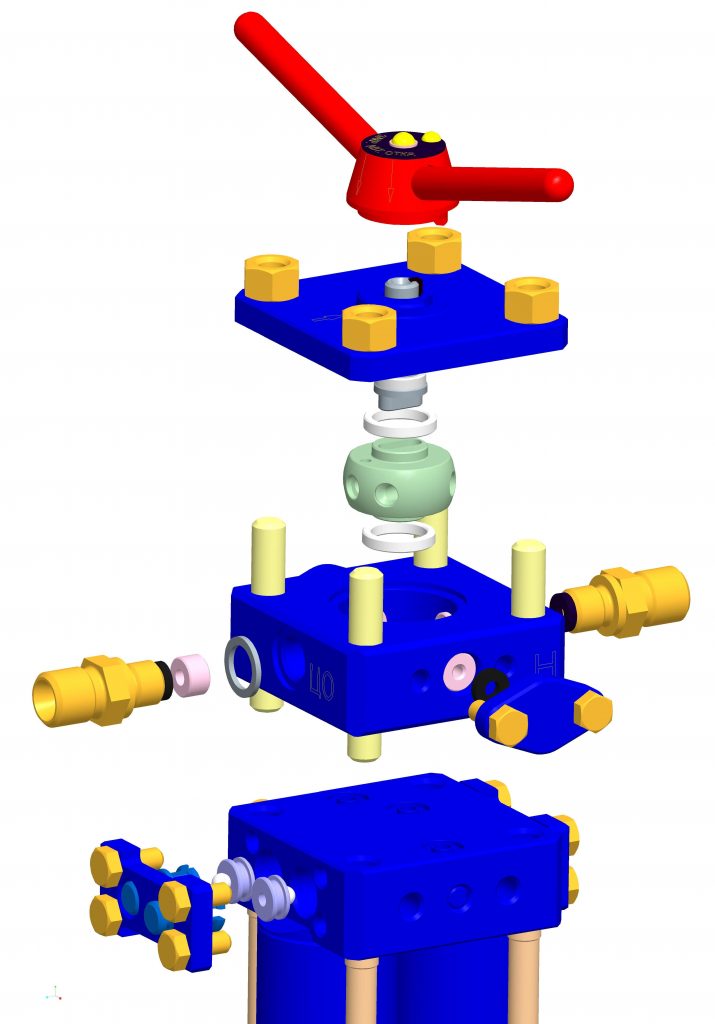

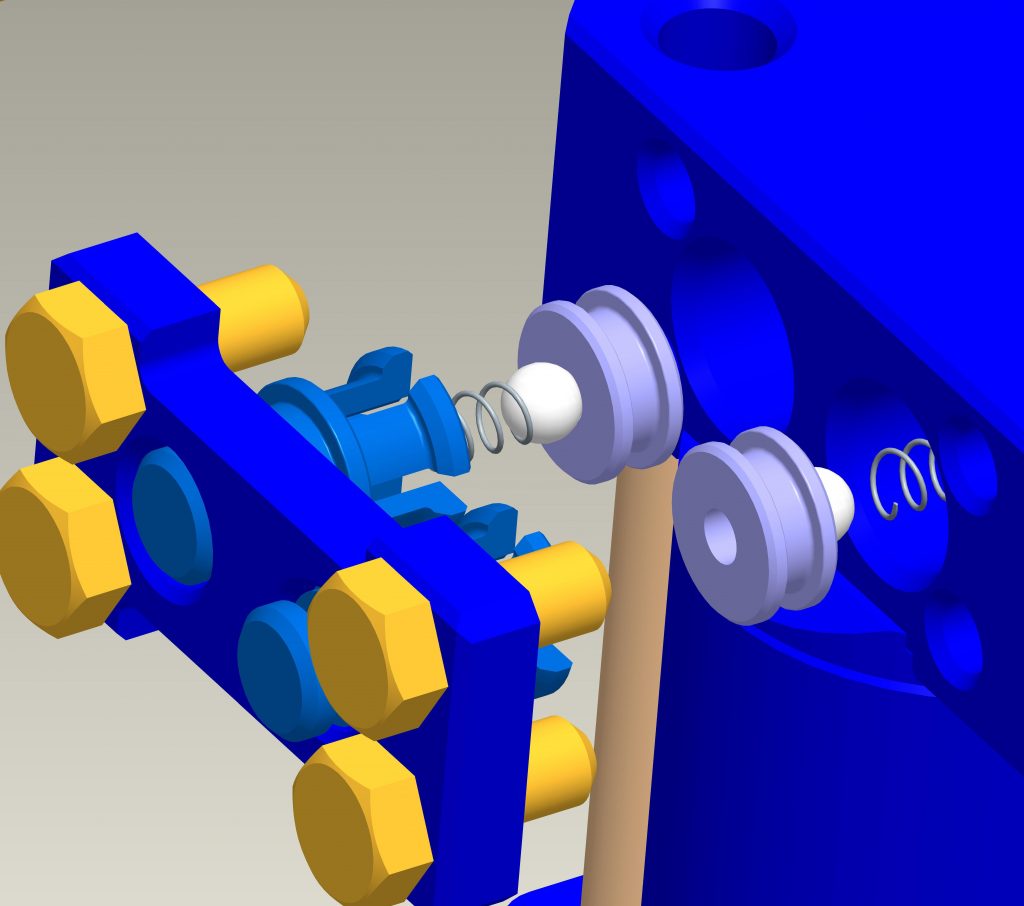

Повышение надежности насоса достигается за счет того, что гидрораспределитель изготовлен в виде трехходового шарового крана с пробкой в опорах, которая в насосах ОАО «МосЦКБА» выполняет роль золотника гидрораспределителя, для чего в ней выполнены соответствующие каналы (см. рисунок 9). Уплотнительные седла шарового золотника изготовлены из полимерного материала и подпружинены, что обеспечивает надежную изоляцию линии нагнетания от линии всасывания в насосе при любом из трех положений золотника: «открытие», «автомат», «закрытие».

Повышение ремонтопригодности достигается тем, что насосы НР-35 «Тандем» и НР-60 выполнены по модульной схеме (см. рисунок 8), в результате чего обеспечивается свободный доступ к нагнетательным и всасывающим клапанам, а также к деталям гидрораспределителя.

Седла клапанов и уплотнительные седла золотника выполнены съемными, поэтому они могут быть легко демонтированы для промывки, ремонта или заменены на новые. Шаровой золотник обеспечивает возможность переводить его в такое положение, при котором демонтаж, ремонт и сборка клапанов насоса могут производиться без слива гидравлической жидкости из цилиндров пневмогидравлического привода. Это качество намного сокращает время ремонта привода и повышает его оперативную готовность. Седла нагнетательного и всасывающего клапанов выполнены в виде съемной шайбы (см. рисунок 10) и имеют рабочую поверхность с каждой из ее сторон. В случае износа уплотнительной поверхности седла или ее повреждения, седло может быть развернуто обратной стороной и снова установлено в клапанную коробку насоса; в этом случае будет использоваться резервная уплотнительная поверхность.

Упрощение конструкции насосов достигается тем, что для управления ими, в отличие от конструкции, показанной на рисунке 5, применяются две рукоятки: одна для поворота золотника гидрораспределителя и вторая — рычаг для перемещения одного или двух плунжеров. В насосах обеспечен легкий доступ к полимерным седлам шарового золотника, а также к нагнетательным и всасывающим клапанам. В качестве запорных органов клапанов применены шарики из шарикоподшипников, которые всегда доступны эксплуатирующей организации в случае необходимости их замены или утери.

Повышение производительности в насосах НР-35 «Тандем» и НР-60 достигается надежной герметизацией каналов в шаровом золотнике гидрораспределителя полимерными седлами, а в насосе НР-35 «Тандем» — еще и применением двухплунжерной схемы, что позволяет создать непрерывное движение гидравлической жидкости по трубопроводам привода. Кроме этого, необходимо отметить, что в положении рукоятки насоса «автомат» шаровой золотник гидрораспределителя не создает дополнительного сопротивления перемещению гидравлической жидкости между полостями гидравлического цилиндра, а это увеличивает КПД привода.

Удобство работы с насосами НР-35 «Тандем» и НР-60 обеспечивается тем, что гидрораспределитель, выполненный в виде шарового крана с пробкой в опорах и подпружиненными седлами из полимера, не требует больших усилий для поворота независимо от климатических условий окружающей среды. Перевод золотника из положения «открытие» в положение «автомат» и «закрытие» осуществляется при повороте рукоятки всего на угол 45 градусов. Кроме этого, двухплунжерная схема насоса НР-35 «Тандем» позволяет уменьшить усилие на рукоятке, например, за счет уменьшения диаметра плунжеров при сохранении производительности, равной производительности аналогичного насоса с одноплунжерной схемой.

Предложенная конструкция имеет резервы для дальнейшего развития. Так, например, при изготовлении седел гидрораспределителя из металла с износостойким покрытием появляется возможность, поворачивая рукоятку из положения «автомат» на небольшой угол, регулировать расход гидравлической жидкости и менять тем самым время открытия и закрытия шарового крана. В этом случае запорный орган гидрораспределителя будет выполнять функцию регулирующей арматуры, а в пневмогидравлическом приводе — роль переключателя «зима – лето». Как известно, при изменении температуры окружающей среды меняется вязкость гидравлической жидкости, что, в свою очередь, существенно сказывается на времени открытия / закрытия шарового крана. В дальнейшем планируется разработать одноплунжерный насос НР-100 для комплектации пневмогидравлических приводов шаровых кранов DN 1200 мм – DN 1400 мм, а также варианты насосов НР-60 и НР-100 с двумя плунжерами по схеме «Тандем».

Таким образом, новые насосы ОАО «МосЦКБА» имеют существенные преимущества по сравнению с аналогичной продукцией, представленной сегодня на рынке. В этих насосах используется запорный узел, хорошо отработанный в конструкциях шаровых кранов с пробкой в опорах и полимерными седлами. При их разработке были учтены опыт и пожелания эксплуатирующих организаций: насосы действительно являются надежной и легко обслуживаемой (ремонтируемой) в полевых условиях техникой. Экономический аспект, связанный с затратами на проектирование и изготовление новой конструкции, впоследствии будет окупаться при обслуживании транспортной трубопроводной системы, в томчисле за счет повышения надежности ее работы в целом. Именно поэтому насосы ОАО «МосЦКБА» могут служить примером рационального распределения затрат между производством и эксплуатацией для вновь создаваемого оборудования. На конструкцию насосов подана заявка на получение патента, и в настоящее время изготавливается опытный образец, на котором будут проверены все технические параметры в соответствии с требованиями СТО Газпром 2-4.1-212-2008 «Общие технические требования к трубопроводной арматуре, поставляемой на объекты ОАО «Газпром».

Насосы были целенаправленно разработаны для комплектации пневмогидравлических приводов шаровых кранов. Вместе с тем они могут применяться и в других случаях, например, служить источником давления в стендах для испытаний трубопроводной арматуры и деталей трубопроводов на предприятиях с небольшим объемом производства, когда приобретение специализированного испытательного оборудования экономически не оправдано. Кроме этого, ручные насосы могут использоваться в гидравлических системах, в которых необходимо создать высокое давление при небольшом расходе. К таким системам относятся домкраты, подъемники, устройства для запрессовки и выпрессовки деталей, которые востребованы на авторемонтных предприятиях и в различных ремонтных мастерских. Также насосы могут применяться для аварийного дублирования основных насосов в различных гидравлических устройствах. В этом случае при отказе основного насоса с их помощью можно переместить гидравлический привод в безопасное положение. Еще одна сфера применения ручных насосов — это гидравлические трубогибы, предназначенные для прецизионной холодной гибки стандартных водо- и газопроводных труб диаметром до 3 дюймов.

Небольшой вес разработанных насосов, легкость управления, простота и надежность конструкции гарантируют удобную и длительную их эксплуатацию в составе любого оборудования. ОАО «МосЦКБА» приглашает все заинтересованные стороны принять участие в освоении серийного производства инновационных насосов НР-35 «Тандем» и НР-60 для потребностей эксплуатирующих ГТС организаций.

Литература

1. Логанов, Ю. Д. Разрыв шаблона / Ю. Д. Логанов, В. В. Мороз // Арматуростроение. — 2016. — №1 (100).

2. Колотовский, А. Н. Основные критерии вывода ГРС в капитальный ремонт и техническое обслуживание ТПА на объектах транспорта газа / А. Н. Колотовский и др. // Газовая промышленность (спец. вып.). — 2015. — №720.

3. Волосатов, В. А. Элементы пневмопривода / В. А. Волосатов. — Л. : «Машиностроение», 1975.

4. Навроцкий, К. Л. Теория и проектирование гидро- и пневмоприводов : учебник для студентов вузов по специальности «Гидравлические машины, гидроприводы и гидропнемоавтоматика» / К. Л. Навроцкий. — М. : «Машиностроение», 1991.

5. Сырицын, Т. А. Эксплуатация и надежность гидро- и пневмоприводов : учебник для студентов вузов по специальности «Гидравлические машины, гидроприводы и гидропнемоавтоматика» / Т. А. Сырицын. — М. : Машиностроение, 1990.

6. Масловский, В. В. Формирование свойств надежности элементов транспортных трубопроводных энергетических систем и региональной экологической безопасности при их производстве и ремонте / В. В. Масловский. — Харьков: ХНАГХ, 2009.

7. Насос гидравлический поршневой ГН-350-01, 9У2.9610.13.00.000. — Электронный ресурс. — URL: http://progress.nt-rt.ru/images/manuals/nasos.pdf.

8. Насосы для перестановки шаровых кранов на магистральных газопроводах. — Электронный ресурс. — URL: http://www.poletagro.ru/index.php?id=12&Itemid=8&option=com_content&view=article.

9. Руководство по эксплуатации шарового крана DN 700 PN 100.1.2750.148.104.00-01 РЭ. — ОАО Сумское НПО им. М. В. Фрунзе» (Украина).

Опубликовано в журнале «Вестник арматуростроителя» №1 (43) 2018